新式离合制动无级变速器是由非磨擦式气体阻尼离合器、非磨擦式气体阻尼制动器及气动无级变速器三者组成,而三者其核心机构均为旋转活塞缸.

首先,谈一下气体阻尼离合的概念:

当你手拿一个直线气缸,如果进排气口都直接通大气,这时拉动活塞杆基本没有什么阻力,在活塞行程内,两者之间处于运动相对独立的状态,活塞杆上的动力不会传输到缸体上.

但是,当你堵住排气孔时,再拉动活塞缸,活塞缸内的气体被压缩,如果行程足够长,缸内的气压总会达到你再也拉不动为止,这时可以把缸体和活塞看作为一体,可以传输直线方向的动力.

使用液体作为工作介质同样可实现离合,但液体的可压缩性较小,在离合或制动的过程中,动力传递不柔和,不利于起动或制动,且无法衰减振动和缓和冲击.

以上是直线气缸的动力离合情形,这种方式被称之为气体阻尼离合。对于旋转运动来讲,使用旋转气缸一样可以实现气体阻尼离合. 这种新形的离合方式比现有的摩擦离合、液力偶合和磁阻离合有着更大的优越性,具体将在后面详细阐述.

下面谈一下旋转活塞缸的结构和工作原理,这里所说的旋转活塞缸与工业自动化中常用的旋转气缸是两个概念:工业自动化中的旋转气缸的行程均有一定限制,一般有齿轮齿条式和叶片式等种类,其运动方式均为往复摆动;这里所说的旋转活塞缸指的是连续旋转运动方式的机构,既有活塞缸的结构特性,又具有无限行程。

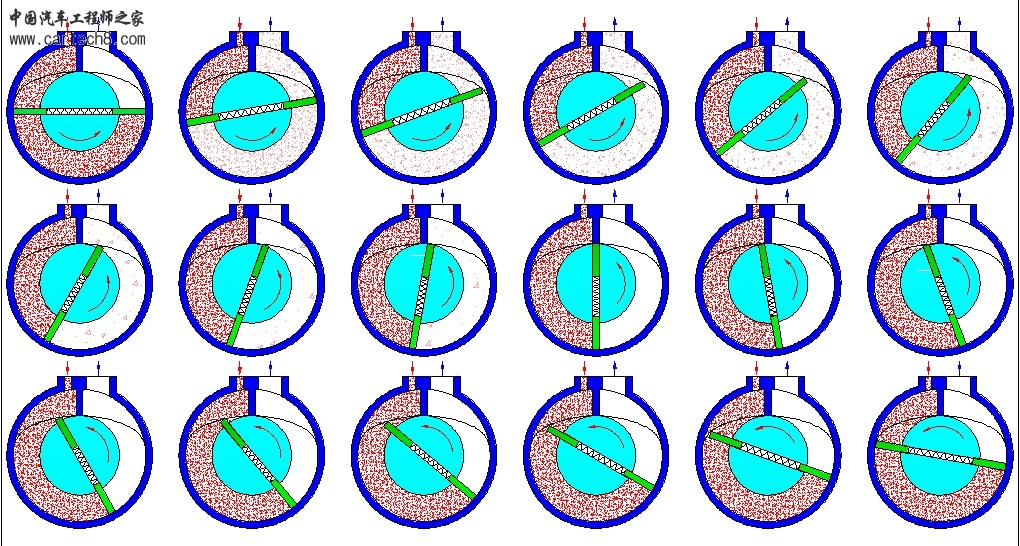

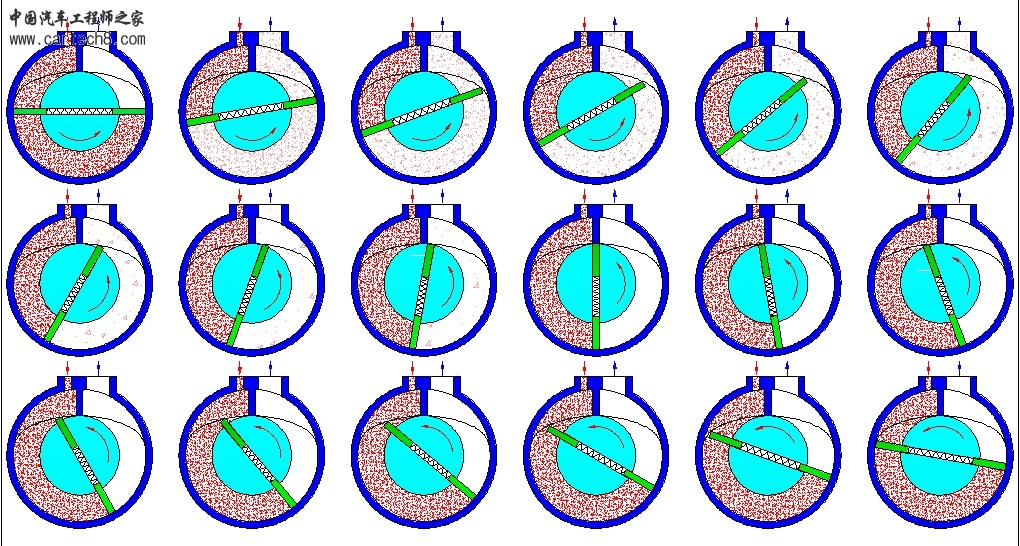

附图一附图二为旋转活塞缸的原理示意图,旋转活塞缸是以叶片式摆动气缸为基础,通过凸轮或曲轴活塞机构使得叶片式活塞能够越过隔板,交替循环作功,实现连续旋转运动方式。其输出连续平稳,具有快速换向、无死点、无级变速、动力离合及制动简易、结构简单成本低等优良特性,远胜于曲轴活塞机构,既可作为流体动力元件,也可作为流体执行元件,可广泛用于泵、马达、压缩机、内燃机、水轮机、气动工具等各个领域。

附图一:

附图二:

接下来,我们看看旋转活塞缸应用于离合器的情形,即非磨擦式气体阻尼离合器:

将旋转活塞缸的缸体侧端也设置轴,并在排气口端加上截止阀,就形成了一个非磨擦式气体阻尼离合器,当转子旋转输入动力且进出气口均敞开时,两端无压差,缸体不转动,此时离合器处于脱离状态;当出气口气阀封闭时,进气口不断吸入气体并压向排气口端,当排气端压强在活塞上产生的扭矩增大到与负载相等时,缸体开始随输出轴一起旋转对负载传输动力,此时离合器处于闭合状态。

可以看出,优秀的离合器所要求的起动力矩渐进、彻底脱离、过载防护、缓和冲击、衰减震动等特性在非磨擦式气体阻尼离合器上均有完美体现,与传统离合器相比甚至还有发热量小、磨损小、传递扭矩范围大、等优良特性,最突出的是可简易实现超越离合,对机动车节油有重要意义。

同样的,旋转活塞缸应用于制动器时,即非磨擦式气体阻尼制动器:

以旋转活塞缸作为动力输出马达,在排气口端加可调节流阀(可完全截止)和安全针阀,就构成了一个非磨擦式气体阻尼制动器,在制动时,进气口开路并在排气口端进行节流,排气口端形成压力对输出轴进行制动,节流通径越小,制动效果越明显,安全针阀的作用是防止马达过载和保持输出轴低速转动,可有效防止车轮抱死。

非磨擦式气体阻尼制动器的优点是:结构简单成本低、无磨损、发热量小;缺点是:不能应用于单纯前轮驱动的车上。

离合制动无级变速器四合一:

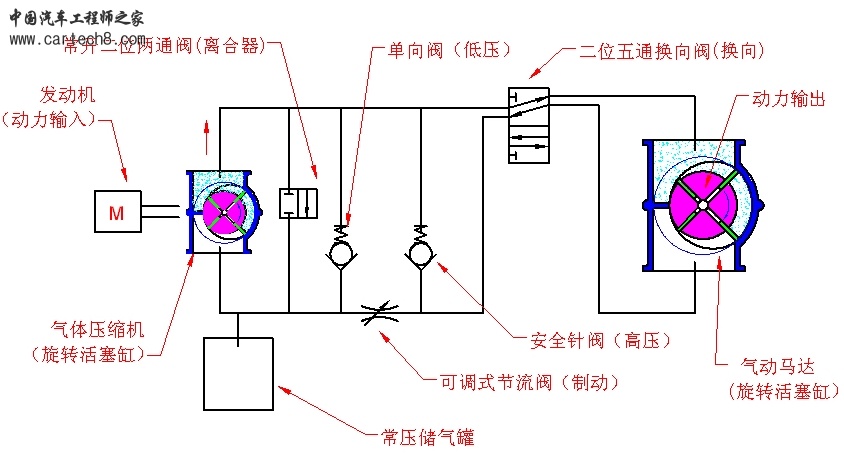

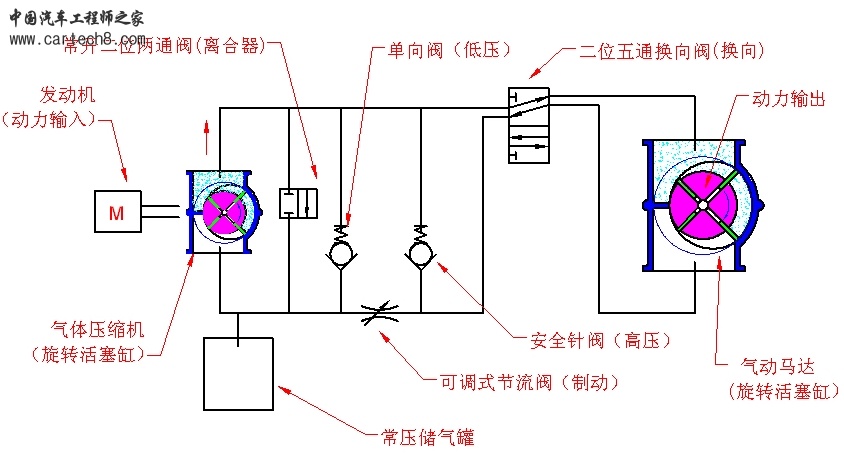

以两个旋转活塞缸,其中一个作为压力源,另一个作为动力输出马达,再加上相关气路元件和控制电路,就构成了离合制动无级变速器,如附图三:

附图三:

离合功能:当控制线路发出脱离指令时,常开二位两通阀闭合,气动马达进出气口短路,两端无压差,动力完全脱离;当发出闭合指令时,常开二位两通阀断开,动力接合,通过设定气动马达进出口端压差的成长速度,可以使动力接合平滑柔和,起步平稳,操作简易。正常行驶中,当松开油门车子依靠惯性滑行或下坡时,轮轴带动气动马达输出轴转动,输出端压力升高,单向阀(低压)导通,使车子不受发动机牵阻影响,达成超越离合的目的。另一种实现超越离合的方法是在气体压缩机的进气口处加压力传感器,当压力感应为正压时,通过控制电路将常开二位两通阀自动导通,在常压或负压时自动复位。

制动功能:当踩下刹车时,可调式节流阀进行节流,排气阻力增大,输出轴被制动;急刹时,可调式节流阀完全截止,当排气端压力上升到一定值时,安全针阀被顶开,其通径可保证马达轴维持低速转动,防止车轮抱死和传动系过载;当车速降低后,排气端压力逐渐下降,安全针阀在弹簧作用下复位,使车子彻底停住。

换向功能:通过二位五通换向阀,可切换气动马达进出气口,达到换向目的。

将常开二位两通阀和二位五通换向阀的控制线路组合在一起互锁,就可对应“前进”“倒车”和“空档”三个档位,亦即:档位手柄置于“空档”时,常开二位两通阀闭合,动力脱离;而置于“前进”和“倒车”档位时,常开二位两通阀断开,并且二位五通换向阀分别对应换向。这样,离合器踏板可以省去,使机构更加简化,操作更简易。

无级变速:设气动马达的排量为气体压缩机的K倍,则输出扭矩比发动机放大K倍,最小减速比为K:1;当发动机在一定功率下工作时,在气体压缩机和负载的作用下,气动马达进出气口间会形成压差,负载增大时,压差随之增大,转速下降;反之,负载减小时,压差随之减小,转速上升。当负载不变时,提高发动机功率,输入扭矩增大,压差上升,输出扭矩随之增大,输出轴转速开始上升;随着输出轴转速上升,压差开始下降,直到一个新的平衡点为止。

采用闭环系统、在压力管路和常压管路中间加设热交换器并在外部加绝热措施,可以平衡气体在压缩和膨胀过程中的放热和吸热,防止能量损耗,提高动力传递效率。

有关此新式离合制动无级变速器,欢迎大家与我讨论

后附旋转活塞缸的演示动画:

上文的"旋转活塞缸"我已申请专利,专利号为:200910049604.4 ,有兴趣的朋友可以和我联系,邮箱为:adong9468@yahoo.com.cn, QQ:417662876

粗看了一下你的说明书,印象是一个滑片式气动马达,我的感觉是能够是一个可控的阻尼装置,用作离合器侧能隔 ...

皓首仙翁 发表于 29-4-2010 12:14

谢谢老兄的参与讨论.

我的发明确实可以称为"滑片式的气动马达",也可以用作"液动马达";反过来,用原动机带动之旋转的话,就可以用作"气体压缩机"或"泵".实质上它是一个旋转运动的变容机构,其动作原理是活塞运动,与现有的叶片马达有着质的区别:现有的叶片马达是偏心的,没有隔板提供后座力,输出扭矩低、波动大、密封差、不适合大功率,多用于助力转向上;而我的旋转活塞缸,输出扭矩大,连续平稳,功率范围宽,最大可以应用在超临界水轮发电机的动力部份.

单纯用于离合器时,是基本没有热损耗的,因为堵住排气口后,气体压缩到一定程度就不能再压缩了,转子与缸体之间没有相对运动,成为一体.与摩擦式离合器一样,在接合初期,有摩擦运动会发热,接合完成后就没有摩擦发热了.比较而言,离合初期压缩气体产生的热量只会比摩擦产生的热量小,也就是说更节能.

至于"无级变扭"是气动马达的基本特性,对于旋转活塞缸而言,活塞面积是一定的,输出扭矩与活塞两端的压差成正比,与转速成反比. 用两个排量相差N倍的活塞缸,小的作为压缩机产生压力气体,大的作为马达输出动力,这样就构成了一个扭矩放大器,输入扭矩将以N倍放大输出. 当然负载扭矩的变化将以N倍减小反馈给发动机,输出转速的变化也将以N倍的减小反馈给输入轴. 在这里,压缩机会放热,马达会吸热,在系统内进行平衡,不对外散失热量的话,动力传递的效率就不会降低. 对于气动马达来讲,要进行离合刹车和换向实在是很简单的事,前面都已讲过了.

上面的高压回路甚至缸体都埋入低压回路中,系统外加隔热材料,工质闭环使用,这些都能有效降低热散失.

工作介质不能单纯使用液体,因为液体基本没有可压缩性,那样的话就只是一个单纯的减速器,没有了无级变速的效能.

理想工作介质是沸点接近常温(约50~60摄氏度)的油质,常压储罐中储存其液态,管路及缸体中为其气态.

初始时,离合器打开,两回路短路,压力平衡.当离合器接合,发动机工作时,压缩机抽吸气态工质并压入高压回路,低压回路压力降低变为负压,工质沸点降低并不断挥发,经压缩后温度升高并保持气态.

原理动画.rar (513.41 KB)

原理动画.rar (513.41 KB)  |手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )