|

|

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

为了获得良好的换档平顺性和燃油经济性,多档位变速器已逐渐成为汽车变速器技术的一个发展趋势。众所周知,多档位变速器的技术难度主要体现在随着传动单元的增多从而使得传动和控制机构变得复杂,因而引发一系列的技术问题,因此,突破多档位变速器的技术瓶颈,简化变速器机构是有效的途径,本文描述了一个十档变速器设计方案及其技术、结构和特点,该方案采用两级变速机构组合的方式并力求以简单可靠的传动及控制机构和现有的成熟技术来实现全齿轮传动的设计方案,希望能另辟蹊径,走一条具有现实意义的创新之路。

两组变速机构组合而成的变速器(即将两个相对独立的变速机构以串连的形式组合成一个变速器)在多档位变速器中并不鲜见,与之不同的是本文所述的八档变速器设计方案两组传动各采用不同的传动机构,其中一组采用传统的手动档齿轮传动机构(即平行轴齿轮传动,以下称为平行轴传动机构),包含2档变速,另一组采用行星齿轮传动机构(即共轴齿轮传动机构),包含4档变速,输出2*4=8档,再加两个补偿档位,合成为十档变速,看到这里,有的朋友可能对这个所谓的设计方案会产生一种平淡无奇或是不伦不类的感觉而失去兴趣,但我还是要请您耐心地看完全文,说不定您的看法会有所改变。

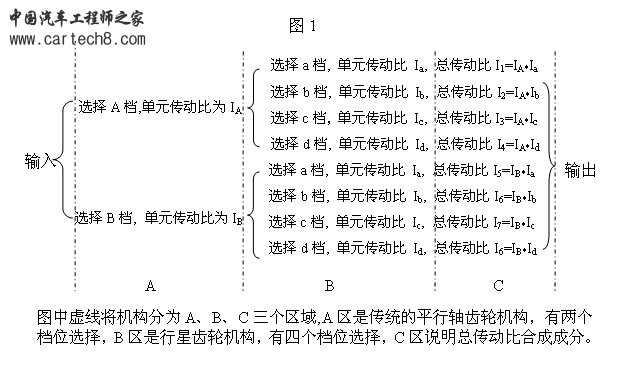

本设计方案的基本设计思想归纳为图1来表示,

图1中包括了平行轴传动机构和档位选择机构部分和行星传动机构和档位选择机构部分,以及它们的组合方式,关于平行轴齿轮传动机构即传统的手动挡变速器传动机构,我们对它再熟悉不过了,因此我就不专门予以说明,下面仅对行星齿轮传动、变速控制机构以及本技术方案的构成分别给予具体介绍。

图1中包括了平行轴传动机构和档位选择机构部分和行星传动机构和档位选择机构部分,以及它们的组合方式,关于平行轴齿轮传动机构即传统的手动挡变速器传动机构,我们对它再熟悉不过了,因此我就不专门予以说明,下面仅对行星齿轮传动、变速控制机构以及本技术方案的构成分别给予具体介绍。

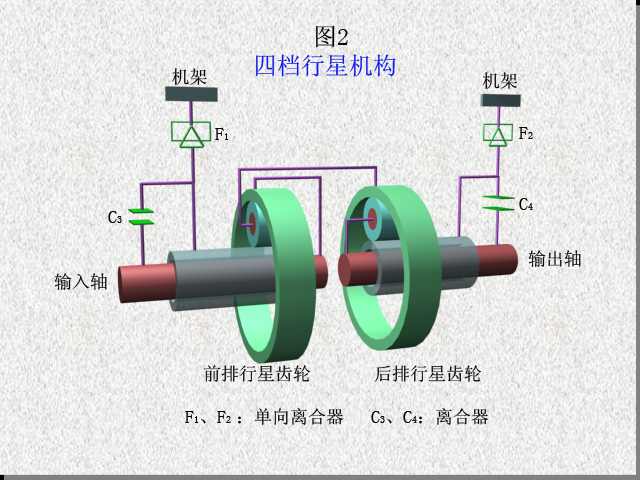

行星齿轮传动机构及控制原理:图2 是本设计方案的四档行星传动机构和换档机构轮系结构图,

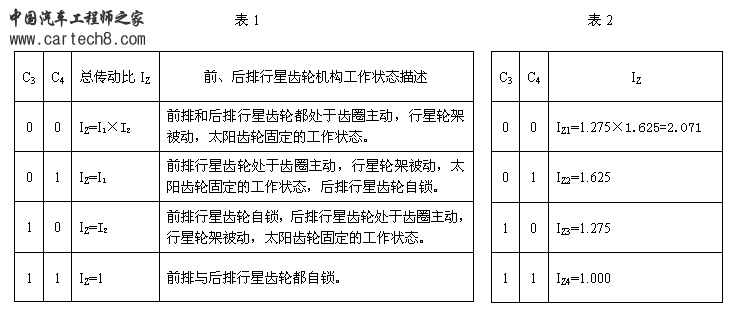

该行星传动机构可以理解为由两个太阳齿轮固定,齿圈主动,行星齿轮架从动的行星机构串接组成的,两个行星机构的太阳齿轮轴各通过一个单向离合器连接机架,单向离合器的作用是限制太阳齿轮反向运转(以主动轴旋转方向为参照),前排行星机构的输入轴与太阳齿轮轴之间通过一个离合器连接,后排行星机构的输出轴与太阳齿轮轴之间通过一个离合器连接,当离合器处于分离状态时,行星机构为齿圈主动,太阳齿轮固定,行星轮架从动的传动方式,当离合器处于结合状态时,由于单向离合器允许太阳齿轮与主动轴或从动轴同向旋转,故行星机构处于自锁状态,通过对这两个离合器进行有序的控制,就能的到四种传动比,其对应关系见表1,假如设前排行星齿轮的传动比Ia=1.275、后排行星齿轮的传动比Ib=1.625,那么四级传动比如表2所示,

该行星传动机构可以理解为由两个太阳齿轮固定,齿圈主动,行星齿轮架从动的行星机构串接组成的,两个行星机构的太阳齿轮轴各通过一个单向离合器连接机架,单向离合器的作用是限制太阳齿轮反向运转(以主动轴旋转方向为参照),前排行星机构的输入轴与太阳齿轮轴之间通过一个离合器连接,后排行星机构的输出轴与太阳齿轮轴之间通过一个离合器连接,当离合器处于分离状态时,行星机构为齿圈主动,太阳齿轮固定,行星轮架从动的传动方式,当离合器处于结合状态时,由于单向离合器允许太阳齿轮与主动轴或从动轴同向旋转,故行星机构处于自锁状态,通过对这两个离合器进行有序的控制,就能的到四种传动比,其对应关系见表1,假如设前排行星齿轮的传动比Ia=1.275、后排行星齿轮的传动比Ib=1.625,那么四级传动比如表2所示,

表中离合器列的“0”表示离合器为“分离”状态,“1”表示离合器为“结合”状态。

表中离合器列的“0”表示离合器为“分离”状态,“1”表示离合器为“结合”状态。

在本方案中,平行轴齿轮传动机构是两档机构,因此它包含两组不同传动比的传动齿轮,以及齿轮组的选择机构,通过选择机构来选择传动动力的齿轮组。

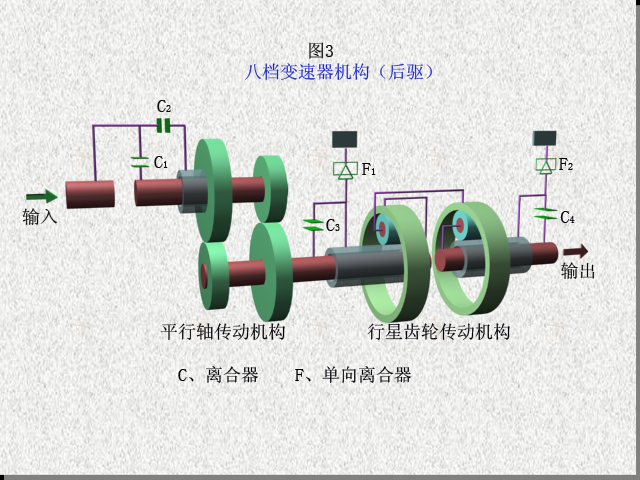

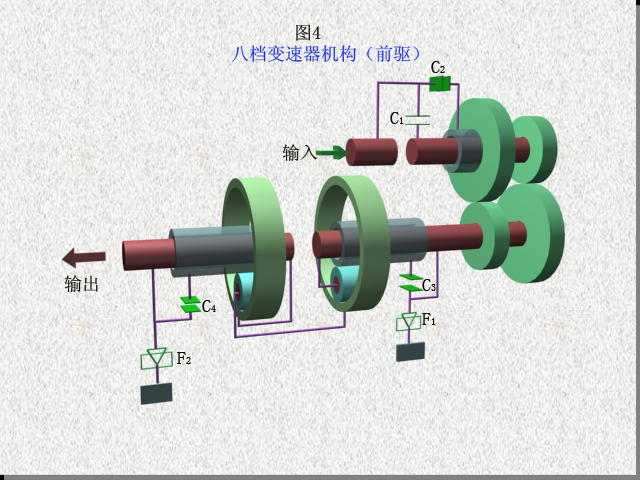

本技术方案的构成:把上述的平行轴机构和行星机构串接起来,便构成了一个八档变速器的基本架构,见图3和图4,

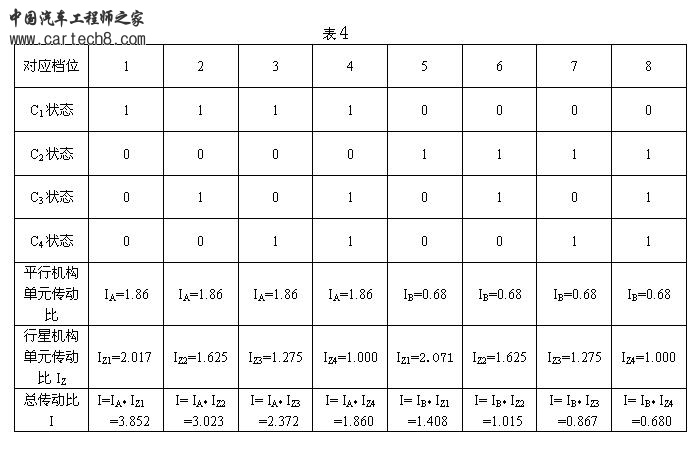

按图1 所示的过程,设平行轴系中的一组齿轮的传动比IA=1.86、另一组齿轮的传动比IB=0.68、前排行星齿轮的传动比Ia=1.275、后排行星齿轮的传动比Ib=1.625,那么八个档位的变速比与控制元件的动作状态的对应关系见表4。

按图1 所示的过程,设平行轴系中的一组齿轮的传动比IA=1.86、另一组齿轮的传动比IB=0.68、前排行星齿轮的传动比Ia=1.275、后排行星齿轮的传动比Ib=1.625,那么八个档位的变速比与控制元件的动作状态的对应关系见表4。

以就我对变速器技术的理解下几点逐个说明

1、机构特点与变速比的设置关系 行星齿轮广泛应用于AT变速器,具有代表性的有辛普森 拉维奈等行星等机构,虽然它们的结构不同,但无一例外的是通过控制元件来切换动力传动路径,从而获得不同的传动比,在本技术方案中所述的四速变速机构中,并不切换行星机构的传动路径,而是把行星机构控制在自锁和传动两种状态,这样做的目的是减少控制元件的数量,我们知道,AT中的行星齿轮机构并不复杂,七档变速器也只要三排行星齿轮,复杂的是众多的控制元件以及控制元件的连接机构,控制元件越多,相应的连接机构也越复杂,这就使得变速器从设计、制造、安装到维护,都会带来一系列的困难,据说早年的AT曾经需要五个控制元件来控制一个档位,按照这种模式要实现五、六档变速是不可思议的,随着AT技术的日益发展,现在可以用平均不到两个控制元件来控制一个档位,正是如此,现在的六档、七档甚至八档AT才得以实现,因此,简化变速器的控制机构对于实现多档位变速器来说具有很重要的意义。从本技术方案中所述的四速变速机构的特点来看,虽然控制机构较为简单,但传动比的选择及设置范围却极为有限,以本实例为例,太阳齿轮固定,齿圈主动,行星齿轮架从动的传动比最小为1.25,最大为1.68,即传动比只能在1.25 -1.68之间选择,因为全部传动比是在这个基础上分两段合成,所以,要最大限度的保证各传动比分布的合理性,唯一可行的传动比设置模式就是等比级式,所谓等比级就是

I4/I3=I3/I2=I2/I1=K

K是等比系数,从表1看到,四速传动比的变速范围在1-2.071之间以1.27为等比系数的规律分布,当所述的行星机构与平行轴两级变速机构串接起来,就将变速机构扩展到八档,参见表4,这八档的传动比也是按等比的规律分布的。

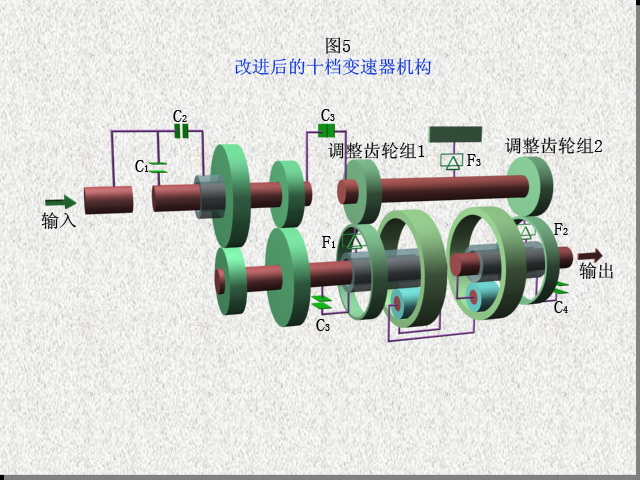

2、在高档位区存在的问题及进一步的解决方案 尽管在0.68-3.852的变速范围里分布了八个档位,但从实用的角度来看,六档以上传动比的跨距有些大,这是等比级变速比设置方式存在的一个缺陷,为了弥补这一缺陷,我在原有的基础上做了改进,方法是在6-7档之间,7-8档之间各插入一个调整档位,机构如图5所示,

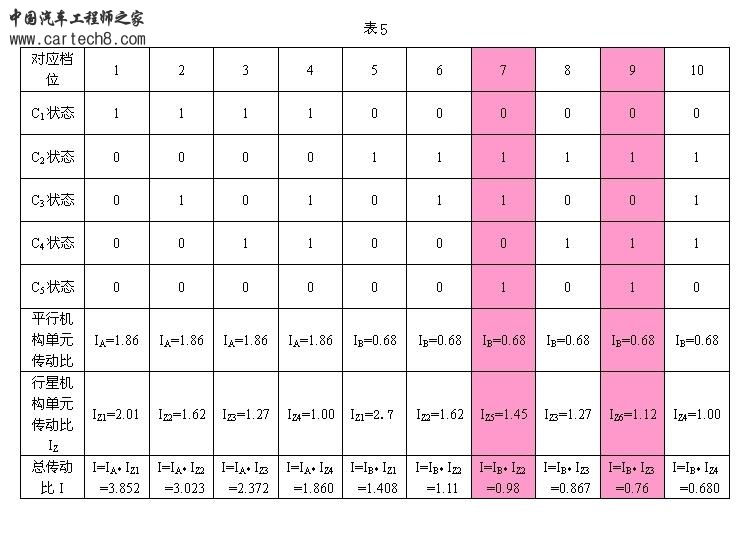

在图5中,两个行星机构太阳齿轮轴上的单向离合器外圈不与机架连接,而是安装齿轮,并增加了一根传动轴,在这根传动轴上有两个齿轮与单向离合器外圈上的齿轮啮合,形成调整齿轮组1和调整齿轮组2,平行轴传动机构中的主动轴通过离合器C5传动新增加的传动轴,当离合器C5处于分离状态时,行星齿轮机构的传动比不变,当离合器C5处于结合状态时,就能通过齿轮传动调整齿轮组1和调整齿轮组2来传动前排和后排行星机构中的太阳齿轮,这时行星齿轮机构如果不是处在自锁状态,那么行星齿轮机构传动形式就是太阳齿轮和齿圈都是主动构件并且旋转方向相同,显然,行星齿轮机构的传动比会发生变化,我们可以通过行星齿轮机构的传动方程来计算它的动态传动比,但这过于抽象,我们可以这样来理解,当行星齿轮机构中的太阳齿轮静止时,齿圈传动行星轮架的传动比是I1,当行星齿轮机构中的太阳齿轮转速与齿圈转速同向并同速时,就相当于行星齿轮机构处于自锁状态,输入与输出的转速相等,传动比等于1,假如调整太阳齿轮的转速从0~n1(齿圈的转速)之间变化,那么,从行星齿轮架输出的转速就会在(1/ I1)n1~n1之间变化,调整齿轮组1和调整齿轮组2的作用就是改变太阳齿轮的转速,从而达到调整行星齿轮机构传动比的目的,通过设置调整齿轮组1和调整齿轮组2的传动比,就能得到我们需要的传动比调整量,例如,设前排行星齿轮通过调整齿轮组1传动后传动比由1.62调整到1.45,后排行星齿轮通过调整齿轮组2传动后传动比由1.27调整到1.12,这样,变速机构就增加到十个档位,有效地弥补了等比级变速比设置方式存在的缺陷,朋友们可以查看表5来了解各控制元件的状态与变速档位的对应关系,

在图5中,两个行星机构太阳齿轮轴上的单向离合器外圈不与机架连接,而是安装齿轮,并增加了一根传动轴,在这根传动轴上有两个齿轮与单向离合器外圈上的齿轮啮合,形成调整齿轮组1和调整齿轮组2,平行轴传动机构中的主动轴通过离合器C5传动新增加的传动轴,当离合器C5处于分离状态时,行星齿轮机构的传动比不变,当离合器C5处于结合状态时,就能通过齿轮传动调整齿轮组1和调整齿轮组2来传动前排和后排行星机构中的太阳齿轮,这时行星齿轮机构如果不是处在自锁状态,那么行星齿轮机构传动形式就是太阳齿轮和齿圈都是主动构件并且旋转方向相同,显然,行星齿轮机构的传动比会发生变化,我们可以通过行星齿轮机构的传动方程来计算它的动态传动比,但这过于抽象,我们可以这样来理解,当行星齿轮机构中的太阳齿轮静止时,齿圈传动行星轮架的传动比是I1,当行星齿轮机构中的太阳齿轮转速与齿圈转速同向并同速时,就相当于行星齿轮机构处于自锁状态,输入与输出的转速相等,传动比等于1,假如调整太阳齿轮的转速从0~n1(齿圈的转速)之间变化,那么,从行星齿轮架输出的转速就会在(1/ I1)n1~n1之间变化,调整齿轮组1和调整齿轮组2的作用就是改变太阳齿轮的转速,从而达到调整行星齿轮机构传动比的目的,通过设置调整齿轮组1和调整齿轮组2的传动比,就能得到我们需要的传动比调整量,例如,设前排行星齿轮通过调整齿轮组1传动后传动比由1.62调整到1.45,后排行星齿轮通过调整齿轮组2传动后传动比由1.27调整到1.12,这样,变速机构就增加到十个档位,有效地弥补了等比级变速比设置方式存在的缺陷,朋友们可以查看表5来了解各控制元件的状态与变速档位的对应关系,

按行星机构传动方程可以计算出调整齿轮组1和调整齿轮组2的传动比。

按行星机构传动方程可以计算出调整齿轮组1和调整齿轮组2的传动比。

3、与发动机的匹配 我们知道,汽车的行使方程是驱动力=行驶阻力,变速器是维持这个平衡关系的主动调节机构,因此,从硬件方面来说,变速器的变速范围、档位的数量、档位的分布都直接影响匹配的性能,本技术方案所述的变速机构有十个档位,其中八个主档位按等比级的规律分布,等比系数可在1.250-1.295之间选择,两个调整档位在高档位区插入,能使档位的分布趋于合理,调整平行轴传动机构中小传动比齿轮组的传动比,能改变变速器的变速范围,具有变速范围宽,档位密度大的优点,故与发动机有较为广泛的匹配性。

4、与发动机的连接 发动机与变速器之间无外乎有液力变矩器和离合器两种连接形式,就我国的国情来说,液力变矩器由于存在传动效率低的缺点,故倾向于离合器的连接方式,由于我的水平有限,不很清楚本技术方案通过离合器连接发动机会有什么问题,就我对变速器技术的了解,觉得应该是可行的,通过离合器连接也有两种方式,一是单离合器方式,二是双离合器方式,单离合器方式成本低,技术成熟,但换档品质要受到影响;双离合器方式成本较高,技术也尚待完善,但换档品质得以大大提高。

5、操控摸式的选择 鉴于本技术方案的上述特点,我以为本技术方案可以有四种基本操控模式的选择,一是手动操控模式,这种模式平行轴齿轮系的两档转换机构照搬传统的手动换档机构,在四档换五档或五档退四档时,用传统的方式进行踩离合器、退档、进档、松离合器的操控动作完成换档,其他档位的转换则无需踩离合器,只要通过拨片或类似的轻动手柄来完成换档动作;二是半自动操控模式,在四档进五档或五档退四档时仍保留传统手动操控方式,其他档位的操控则由自动控制机构操控,该方式的特点是把1、2、3、4档作为低速档区,4、5、6、7、8、9、10档作为高速档区,低速档区之间或高速档区之间的档位转换采用自动换档方式,从低速区转到高速区或从高速区转到低速区则是手动换档方式;三是AMT模式,在半自动操控模式的基础上,从低速区转到高速区或从高速区转到低速区用AMT技术来处理,这是本技术方案全自动操控模式之一;四是双离合器模式(如图五所示),在半自动操控模式的基础上,从低速区转到高速区或从高速区转到低速区用双离合器技术来处理,这是本技术方案全自动操控模式之二。

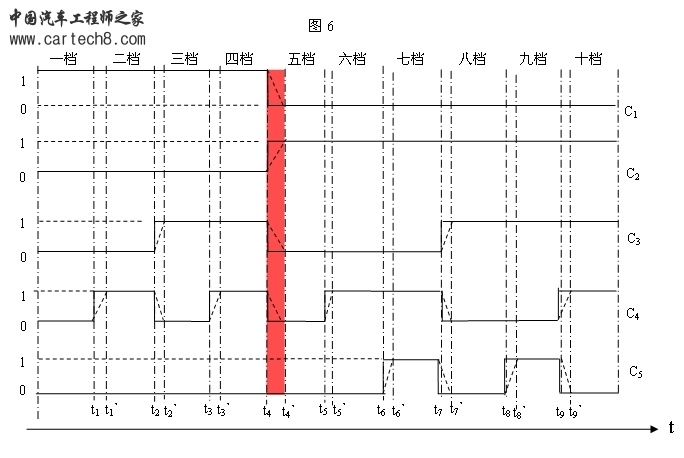

6、换档品质的分析 换档品质用以评价换档过程的质量,主要内容涉及在换档过程中动力中断时间及平顺感和操控的繁琐性等内容,动力中断时间越短,平顺感越好,操控动作越简单、顺畅则换档品质越高,反之,换档品质底。换档系统是以换档的机械机构为基础,通过控制系统及控制软件执行换档程序,因此,要获得高的换档品质,换档的机械机构应尽量避免有机械拖动动作,控制机构亦应尽量简单,以AMT变速器为例,由于AMT是建立在手动换档机构的基础之上,其换档程序是首先通过离合器断开动力,然后拖动机构动作,将动力传动转换到另一齿轮组,再合上离合器,完成换档过程,在这一过程中,由于这类机构的特点所至,完成拖动动作需要时间,这就使得AMT换档品质大打折扣,无论在控制软件方面如何下功夫,也难以弥补这一缺陷,甚至成了AMT技术发展所难以逾越的鸿沟,近年来,在乘用车的配置中,一种称为双离合器的变速器悄然浮出水面,它将两个相对独立的传统变速机构,一个设置奇数档,一个设置偶数档,然后合成为一个变速器,通过预加载的办法,在换档动作执行之前,预先完成了机械拖动动作,于是,换档过程没有机械拖动动作,换档所用时间极短,成功的解决了AMT的难题,大大的提高了换档品质,由此可见,只有变速器的基本换档方式适合我们所需要的自动控制系统,才能使换档品质发生质的变化。下面就本技术方案分别以单离合器连接发动机(单离合器式)和双离合器连接发动机(双离合器式)这两种机构形式的换档品质作简要的分析。首先,我们以表4为基础,将控制机构中各换档控制离合器在各档位的动作状态按时间轴展开,就得出各离合器与档位控制动作关系的时序图,如图6所示,

图中我们关心的是时间轴上t-t\时间段,因为这一时间段内是换挡的过程,反映了各离合器动作变化特点,首先来看t1时刻,这一时刻是从一档转换到二档的过程,在这一过程中,只有C4从分离状态过渡到结合状态,其他离合器则维持原状态不变,事实上为了保证换档的平顺,C4不能从“0”突变到“1”,而是有一个缓冲过程,在t1\时刻完全过渡到结合状态,于是t1-t1’就是从一档转换到二档的过渡过程及换档所需要的时间,从控制的原理可知,在这段时间里无需中断动力,故而从理论上来说,这是一个无缝转换的过程,并且档位过渡的平顺性也有条件做的很好;接下来看t2时刻,t2时刻是变速器从二档转到三档的过程,在这一过程中有两个元件动作,C3由“分离”状态转到“结合”状态,C4则由“结合”状态转到“分离”状态,过渡的时间是t2-t2’,这两个离合器的动作协调性要求比较苛刻,弄不好就会影响汽车行驶的平顺性,因此,这一控制过程需要对控制软件进行严格的调教,只要对控制软件调教到位,在这一过程中也不需要中断动力;t1和t2时刻各离合器的动作规律在整个过程中具有普遍的代表性,我就不一一加以说明,值得着重指出的是在t4-t4‘这段时间里是4档至5档之间的转换过程,我之所以用红的底色来特别标识,是因为这一过程反映了平行轴齿轮传动机构的换挡过程,也是整个机构中变化方式最多,对换挡品质影响最大的环节,采用不同的操控方式,这一过程的换挡品质也会有所不同,总而言之,采用传统的换挡方式要提高这一过程的换档品质很困难,幸运的是这一过程只占全过程的九分之一,只影响局部的换档品质,可话又说回来,综合的换挡品质还是不够理想,要从根本上改变这种情况,就必须将单离合器式改为双离合器式,与之相应的档位控制时序图如图6所示,从图6中可以看出这是一个近乎完美的效果,有可能把换档品质做到理想的程度。

图中我们关心的是时间轴上t-t\时间段,因为这一时间段内是换挡的过程,反映了各离合器动作变化特点,首先来看t1时刻,这一时刻是从一档转换到二档的过程,在这一过程中,只有C4从分离状态过渡到结合状态,其他离合器则维持原状态不变,事实上为了保证换档的平顺,C4不能从“0”突变到“1”,而是有一个缓冲过程,在t1\时刻完全过渡到结合状态,于是t1-t1’就是从一档转换到二档的过渡过程及换档所需要的时间,从控制的原理可知,在这段时间里无需中断动力,故而从理论上来说,这是一个无缝转换的过程,并且档位过渡的平顺性也有条件做的很好;接下来看t2时刻,t2时刻是变速器从二档转到三档的过程,在这一过程中有两个元件动作,C3由“分离”状态转到“结合”状态,C4则由“结合”状态转到“分离”状态,过渡的时间是t2-t2’,这两个离合器的动作协调性要求比较苛刻,弄不好就会影响汽车行驶的平顺性,因此,这一控制过程需要对控制软件进行严格的调教,只要对控制软件调教到位,在这一过程中也不需要中断动力;t1和t2时刻各离合器的动作规律在整个过程中具有普遍的代表性,我就不一一加以说明,值得着重指出的是在t4-t4‘这段时间里是4档至5档之间的转换过程,我之所以用红的底色来特别标识,是因为这一过程反映了平行轴齿轮传动机构的换挡过程,也是整个机构中变化方式最多,对换挡品质影响最大的环节,采用不同的操控方式,这一过程的换挡品质也会有所不同,总而言之,采用传统的换挡方式要提高这一过程的换档品质很困难,幸运的是这一过程只占全过程的九分之一,只影响局部的换档品质,可话又说回来,综合的换挡品质还是不够理想,要从根本上改变这种情况,就必须将单离合器式改为双离合器式,与之相应的档位控制时序图如图6所示,从图6中可以看出这是一个近乎完美的效果,有可能把换档品质做到理想的程度。

7、传动效率 按通常的技术参数,平行轴的圆齿传动效率为0.96,行星齿轮的传动效率为0.98,本技术方案中,一档和五档是一级圆齿传动加两级行星齿轮传动,理论传动效率是0.96*0.98*0.98=0.92,二档、三档、六档、七档、八档、九档是一级圆齿传动加一级行星齿轮传动,理论传动效率是0.96*0.98=0.94,四档和十档是一级圆齿传动,理论传动效率是0.96。

8、承载能力 提高变速器的承载能力是在大型客车和载重货车上配置自动变速器的基本前提,本技术方案在承载能力方面的薄弱环节是离合器与单向离合器,因此,提高离合器与单向离合器的承载能力就提高了整体的承载能力,我不懂机械制造,搞不清目前这一类的离合器和单向离合器的承载水平,但我想高速发展的现代制造技术是不会让我们失望的。

9、可实现性 一个技术方案能否实现主要体现在设计思想和基本结构是否有悖于基本理论, 所涉及的技术是否是现有技术能够实现,本技术方案的传动机构能够得到理论的支持,所涉及的技术都是现有的成熟技术,因而以现有的制造水平是能实现的。

10,关于开发本技术方案可行性问题的初步探讨 技术开发的可行性是一个多方面深层次的问题,三言两语不可能说得清楚,在这里我就技术面的一些原则问题来说说我的看法。目前,变速器核心技术领都为国外所垄断,因此,如果只是在别人的下位技术领域做文章是难以取得突破性成果,故开发原创技术就有很重要的意义,从某种角度上来看,与其说是要在技术方面突破不如说首先要在思维模式方面突破,本技术方案虽然只是采用了传统的成熟的技术手段,其技术效果却是显而易见的,除了上述几点的分析结果外,其机构简化的效果更为显著,以半自动操控模式为例,这种操控模式只用一个手动挡来区分高速区和低速区,故十个变速档中包含一个手动挡,九个自动档,因此从操控的角度来说,自动化程度达到90%,可满足绝大部分驾驶员的要求,在充分改善十档操控性能的基础上,机构却相对简单,传动机构包含四对平行轴齿轮和两排行星齿轮,自动换档的控制机构只有三个主动(有油)控制元件和三个被动控制元件,平均每0.66个元件控制一个档位(控制元件数量/档位数量6/9=0.66),如果按有油控制元件来算,就是平均每0.33个元件控制一个档位,控制元件数量与档位数量之比可以用来衡量换档控制机构的复杂程度,具我了解,现有自动变速器控制元件数量与档位数量比在2左右,所以其优势不言而喻,这样有利于简化机构,降低制造成本,缩小机构体积,减轻机构重量,此外,由于采用传统的成熟的技术手段,就减少了产品开发过程中的不可预期的因素,有利于减少产品开发的成本,降低技术开发的风险,缩短研发周期,总而言之,本技术方案目前还处于理论阶段,假如就其理论的技术效果来PK现有的各类变速器尚为时过早,但我觉得假如上述的推论没有犯原则性错误的话,那么这应该是一项有开发价值的技术方案,尤其是在载货汽车和客车的自动变速器领域。

以上的论点虽然写了很多字,其实内容是很肤浅的,说实话,我不是做汽车这一行的,甚至没有这个圈子里的朋友,对汽车技术并不是很了解,之所以做了这个所谓的技术方案一是因为兴趣,二是因为一点灵感和冲动,三是因为无知,无知者才能无畏嘛,如果事先就有人告诉我这个技术项目如何如何的尖端,如何如何的神秘,如何如何的遥不可及,如何如何的高不可攀,那么我当初肯定没有了一丁点的这方面的想法,等到我是乎有一些明白的时侯已经耗费了许多的时光,真是欲罢不能,于心不甘,拍大腿是没用的,只好硬着头皮干下去,至少在这一过程中还是学到了不少宝贵的知识,直到把这个技术方案做成了现在这个样子,又觉得有些飘飘然了,因为我把我的技术方案对比现有的技术,感觉的确有些独到之处,也符合我国汽车变速器技术发展方向,就我国汽车变速器产业的现状来看,是不是有雪中送炭之举呢?哈哈!然而个人的认知终归是有限的,所以把我它拿出来放到网上晒,希望得到网友们的指导和帮助,也希望在这项技术领域里有创新、开发意向的企业了解它,支持它,如果朋友们有什么意见、看法、建议的话,欢迎回帖或发邮件到hxt55@21cn.com,本人不胜感谢之。

|

|

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )