|

|

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

大家好!

我是一名发动机业余爱好者,在此向大家推荐一个关于发动机的设想(附后)。年前我曾将此设想向一些发动机生产厂家推荐,可能是因为太过业余或根本行不通,反正没有回音。但我仍冀此设想或有一两点可取之处,故斗胆在此献丑,希望能得到行家的指点。如有可能,我想进一步制做样机验证。样机拟选择相对简单的单缸无变压缩比发动机,如摩托车发动机。以我个人的财力、智力,要完成这项工作仍然十分困难,特此诚邀对此设想感兴趣的专业人士相助,或投资、或设计研发、或联系厂商、或指点迷津。如有幸事成,必不敢忘。

邮箱:ldqsz6872@163.com

另恳请版主能否将此帖前置一段时间,不胜感谢!

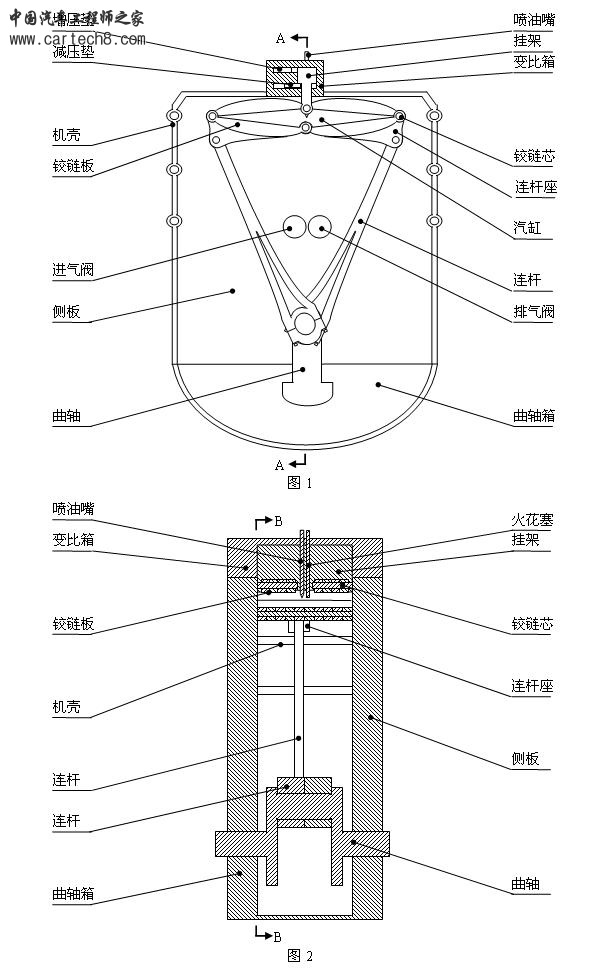

图1为铰链式发动机B-B剖面结构示意图。图2为铰链式发动机A-A剖面结构示意图。将4块铰链板组成一个可以张开、合拢的菱形柱子,与两块侧板围成一个汽缸。

将菱形柱子上面两块铰链板的铰链芯固定在挂架上。菱形柱子下面的两块铰链板装有连杆座,分别通过两根连杆与曲轴相连。通过转动铰链板改变菱形柱子的截面积实现汽缸体积的变化,完成进气、压缩、膨胀做功、排气的循环。

曲轴安装在曲轴箱内,曲轴箱与侧板相连。侧板外围安装机壳, 机壳固定侧板并起散热作用。

侧板的上部安装变比箱, 挂架放置在变比箱内。受变比箱的限制,挂架只能在变比箱内做上下移动。

机壳、侧板与变比箱形成一个密闭空间。

变比箱内放置增压垫、减压垫各块。当铰链式发动机在高压缩比下运行时,增压垫压在挂架上面,减压垫抽出,将挂架下压,减小汽缸压缩结束时的体积;当铰链式发动机在低压缩比下运行时,增压垫抽出,减压垫垫在挂架下面,将挂架上抬,增加汽缸压缩结束时的体积。

喷油嘴、火花塞穿过挂架,进入汽缸内。喷油嘴、火花塞固定在变比箱上。

进气阀、排气阀放置在侧板的中部。

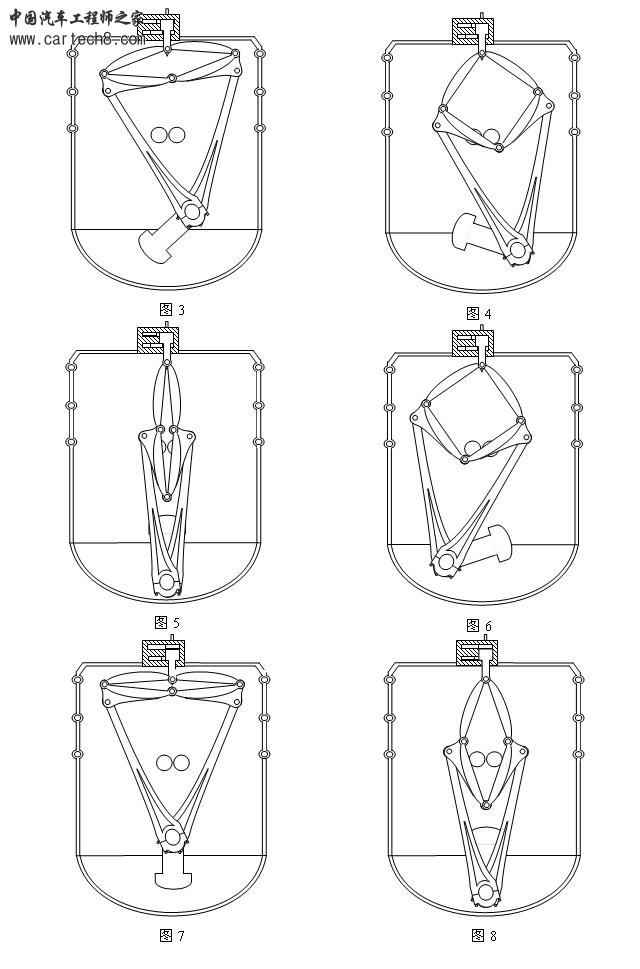

图3为铰链式发动机膨胀初始结构示意图。汽缸从图1两根连杆之间的夹角最大的位置开始膨胀做功,进入图3的位置。

图4为铰链式发动机膨胀结束结构示意图。汽缸继续膨胀,当汽缸从菱形膨胀为正方形时,汽缸体积最大,膨胀结束。此时排气阀已完全被汽缸遮蔽,打开排气阀,开始排气。

图5为铰链式发动机排气结束结构示意图。汽缸从图4的位置开始压缩排气,进入图5的位置,两根连杆之间的夹角最小,排气结束。此时进气阀、排气阀已完全被汽缸遮蔽,关闭排气阀,打开进气阀开始进气。

图6为铰链式发动机进气结束结构示意图。汽缸从图5的位置开始进气,进入图6汽缸体积最大的位置,进气结束,关闭进气阀。

图7为铰链式发动机高压缩比压缩结束结构示意图,图8为铰链式发动机高压缩比排气结束结构示意图。当铰链式发动机在高压缩比下运行时,增压垫压在挂架上面,减压垫抽出,将挂架下压,汽缸在压缩结束时体积较小,汽缸在排气结束时体积较大。

结构、性能比较

1、转速:铰链式发动机为活塞式发动机的1/2。

2、曲轴直径:活塞式发动机的曲轴直径为活塞行程,铰链式发动机的曲轴直径最大为2倍铰链板长度,最小可低于1倍铰链板长度。

3、连杆:铰链式发动机有两根连杆,活塞式发动机只用1根连杆。

4、喷油嘴、火花塞:铰链式发动机的喷油嘴、火花塞的位置安排得比较局促。

5、进排气门:铰链式发动机的进排气门余量较大,不用气门增程技术也可能满足大进气量的要求。而且铰链式发动机可能可以省却凸轮等部件。

6、正时机构:铰链式发动机内可利用的行位较多,可能可以省却活塞式发动机较复杂的正时机构。

7、汽缸磨损:铰链式发动机的铰链板与侧壁之间的摩擦力较小,因此汽缸磨损可能较轻。

8、变压缩比:目前变压缩比的技术方案有很多,但都难以大规模推广实用。铰链式发动机的变压缩比方案相对简单,可能有实用价值。铰链式发动机在高压缩比时汽缸余气较多,正好可以省掉向法国雷诺公司购买专利的麻烦。

9、重量:铰链式发动机侧壁与机壳的重量会超过活塞式发动机缸体的重量,铰链板与连杆的重量会超过活塞式发动机的活塞与连杆,如果铰链式发动机可以省却水箱,则整体重量可能相当。

10、散热:铰链式发动机铰链板的受热面积超过4倍活塞的面积,而且无法通过水冷散热。铰链式发动机的机壳的散热面积较大,有可能在不用水箱的情况下满足散热要求。风冷式活塞发动机

11、润滑:铰链板与侧壁之间的油膜的建立类似于三角转子发动机。

12、密封:铰链板与侧壁之间的端面密封类似于三角转子发动机。铰链板之间的铰链环的密封方式较多。

综合来看,铰链式发动机需要解决的还是传统的三大问题:散热、润滑、密封。以现有技术解决这些问题是有可能的。与其潜在优点相比花些力气可能值得。

|

-

-

|

匿名

发表于 11-3-2013 20:42:32

匿名

发表于 11-3-2013 20:42:32

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )