摘要:在“双碳”目标指引、《<蒙特利尔议定书>基加利修正案》正式生效的背景下,大力发展氢燃料电池汽车已然成为交通载运领域实现节能减排、助力碳中和的重要方案之一。然而,目前的氢燃料电池汽车存在工作温度区间窄、热管理工质温室效应、热管理系统相对独立而导致效率较低等问题。针对上述问题,本文提出一种基于跨临界CO2技术的热泵空调热管理一体化系统,利用多种控制算法,实现整车级别内乘员舱与质子交换膜氢燃料电池的综合热管理方案,应用AMESim系统建模仿真平台进行模型搭建,并综合分析仿真结果。结果表明:该新型热管理系统可保证在任意行驶条件下,乘员舱和电池模块快速达到理想温度并保持稳定,且在全工况范围内具有更佳的能量利用效率,相比于传统独立热管理系统更加高效节能。1 热管理系统方案设计

1.1 系统结构设计

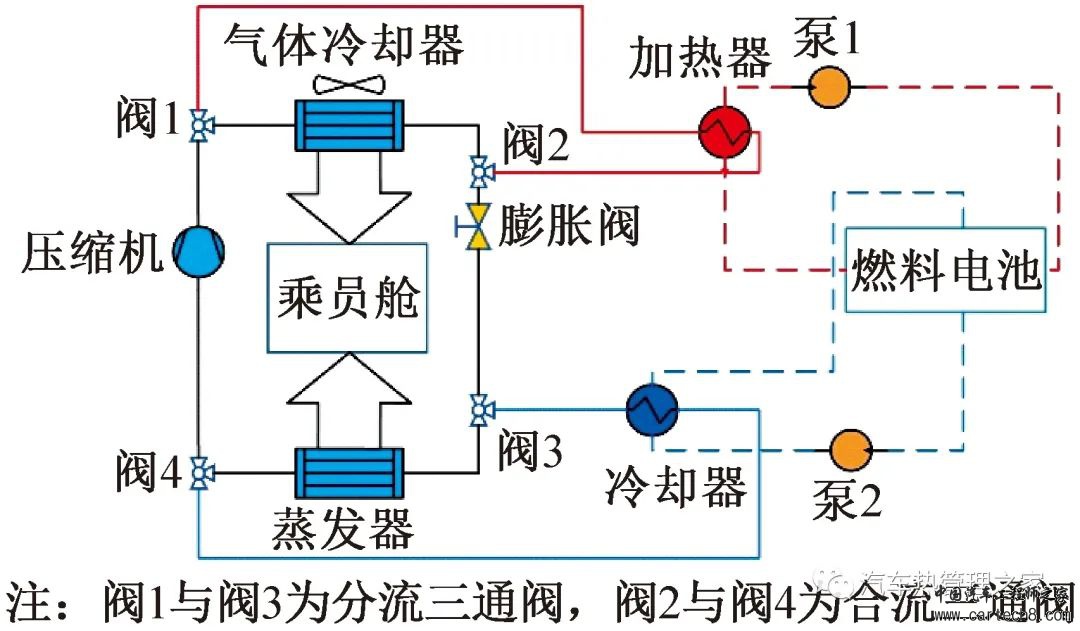

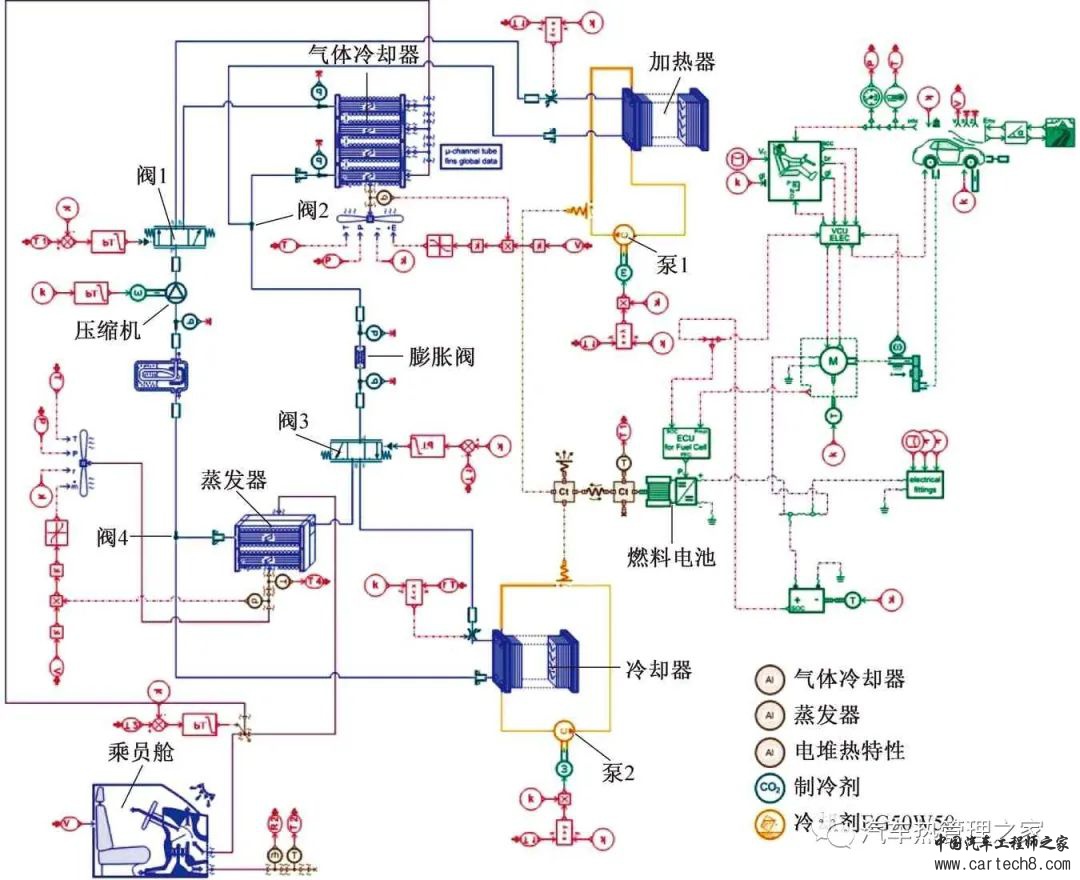

本文基于一款氢燃料电池汽车进行仿真模拟,该车以质子交换膜氢燃料电池(proton exchange membrane fuel cell,PEMFC)作为主要动力来源,并辅以动力电池以保证动力稳定,由于氢燃料电池运行温度高、散热量大,热管理需求远比动力电池及电机严格,为简化模型,本研究仅考虑对氢燃料电池的热管理工作。根据实际情况与实验要求,将该车热管理系统进行简化分析,热管理系统原理简化框图如图1所示。

图1 热管理系统原理Fig.1 Principle of thermal management system1.2 系统原理设计

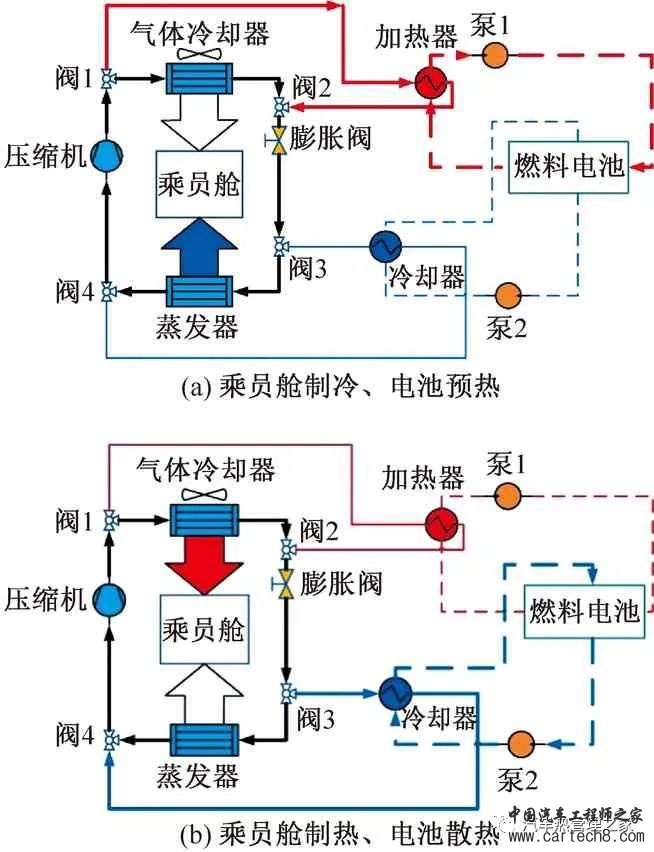

在动力控制模块中,根据给定车速工况,并结合车辆行驶环境(如空气阻力、路面摩擦阻力等),使用ECU(electronic control unit)对氢燃料电池、动力电池及电机进行控制,使其输出汽车正常行驶所需功率,并根据运行功率计算出电池产热量、电池剩余电量(state of charge,SOC)、氢燃料电池耗氢量等。综合分析整车热管理需求,采取对乘员舱进行直接式热管理,对燃料电池进行间接式热管理的一体化热管理方式。在关键点位处布置温度传感器,测定如电池温度、乘员舱温度等重要数据,并将其作为输入变量,通过PID等控制方法,在多种控制单元综合作用下进行整车热管理控制。对乘员舱的制冷、制热由CO2热泵系统实现,并通过PID控制气阀的开闭,使乘员舱内温度达到人体舒适范围。由于氢燃料电池的理想工作温度相对较高,预热或散热要求较严格,因此联合CO2热泵对其进行热管理。氢燃料电池在低温时冷启动会对电池的寿命造成较大影响,可能导致电池组出现故障[12],所以必须对电池进行预热,使其快速达到适宜工作温度。故使用板式换热器与热泵气体冷却器并联的方式,将所需热量通过50%乙二醇冷却液从CO2回路导向氢燃料电池,使电池在较短时间内升至理想温度。在散热过程,氢燃料电池在工作时发热量较大,采用板式换热器与热泵蒸发器并联的方式,将热量从电池引回CO2回路,并且可利用该部分热量对乘员舱进行制热,完成余热回收。下面结合两种典型工况下热管理系统的运行方式进行详细介绍。在夏季环境温度较高时,车辆启动阶段会遇到乘员舱需制冷、燃料电池需预热的情况。此时热管理系统具体运行方式如图2(a)所示:首先开启CO2热泵,从蒸发器中输出冷的湿空气,为乘员舱进行制冷;同时开启阀 1与阀 2,且使电池预热回路的泵1开始工作,将热量由热泵循环交换至乙二醇溶液回路,对电池进行预热。该工况下阀 3与阀 4仅开启热泵回路中的两个开口,即关闭电池冷却回路。

图2 两种典型工况下的热管理系统运行方式Fig.2 Thermal management system under two typical working conditions在冬季环境温度较低,且汽车处于高速行驶的情况下,需对乘员舱进行制热,对燃料电池进行冷却。此时热管理系统具体运行方式如图2(b)所示:CO2热泵处于开启状态,将气体冷却器中输出的热的湿空气送入乘员舱,为乘员舱制热;同时开启阀 3与阀 4,且使电池冷却回路的泵2开始工作,将电池的热量经由乙二醇冷却液回路交换至CO2回路,利用热泵进行散热,此外可通过热泵循环将一部分热量为乘员舱制热,完成余热利用。该工况下阀 1与阀 2仅开启热泵回路中的两个开口,即关闭电池预热回路。2 基于AMESim软件的热管理系统建模

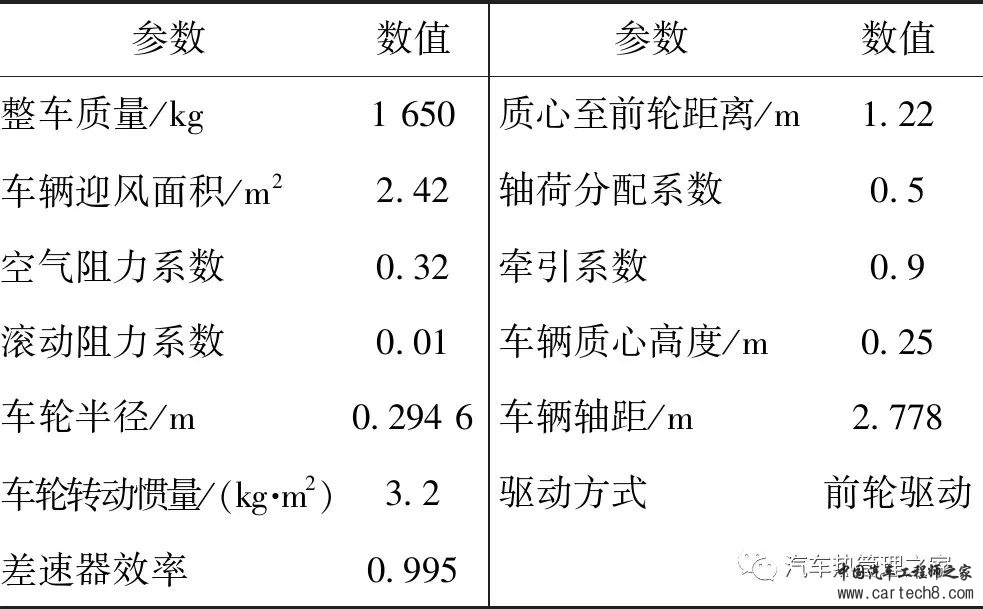

氢燃料电池汽车的参数设定如表1所示。表1 整车参数Tab.1 Vehicle parameters

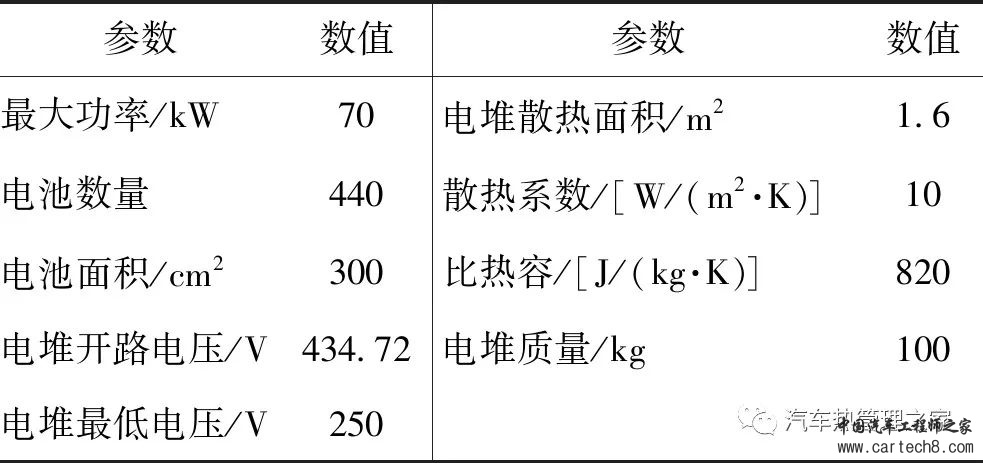

在氢燃料电池汽车中主要的热量来源为:燃料电池产热、电机产热和乘员舱产热,计算式如下:Qtotal=Qb+Qc(1)式中:Qtotal为总热负荷,W;Qb为电池、电机产生的热量,W;Qc为乘员舱产生热量,W。由于氢燃料电池的产热较大,相比于电池产热,电机产热较少,为简化计算,仅计算电池产热,其热量约等于电堆内部产生的总能量减去电池输出的电能。氢燃料电池相关参数如表2所示。表2 燃料电池系统参数Tab.2 Fuel cell system parameters

电池产热量:Qb=(V0-Vcell)IcellN(2)Icell=iA(3)式中:Qb为电池产生热量,W;V0为单片电池参考电压,V;Vcell为单片电池即时电压,V;Icell为系统即时电流,A;N为电堆总片数;i为单位活化面积电流,A/m2;A为电堆活化面积,m2。乘员舱热负荷的计算式:Qc,heating=QA+Qw-Qp-Qs-Qe(4)Qc,cooling=QA+Qw+Qp+Qs+Qe(5)式中:Qc为乘员舱热负荷,W;QA为室外空气带入的热量,W;Qw为车身围板结构与外界热交换产生的热量,W;Qp为乘客自身散发的热量,W;Qs为太阳辐射热量,W;Qe为车内设备热负荷,W。根据产生的热量可以计算所需的制冷剂流量:V=Qtotal/[cp(Tout-Tin)](6)式中:V为冷却液流量,kg/s;Qtotal为总热负荷,W;cp为冷却液定压比热,kJ/(kg·K);Tout为冷却液出口温度,K;Tin为冷却液进口温度,K。本研究通过综合考虑各部分的热管理需求,结合整车参数,构建系统模型。在AMESim软件中,将各模块进行一体化设计,建立整车热管理系统如图3所示,并合理设置相应参数。

图3 氢燃料电池汽车热管理系统AMESim仿真模型Fig.3 AMESim simulation model of thermal management system for hydrogen fuel cell vehicle3 结果分析

根据所搭建的氢燃料电池整车热管理系统模型,进行系统的模拟运行。采用NEDC(new European driving cycle)工况作为车辆运行标准工况,测试热管理系统在一个NEDC工况下的运行情况,并分别测试系统在夏季、冬季等多种环境下的表现,测试电池预热模式下该系统与传统PTC加热的能耗差异,验证该热管理系统的可行性。3.1 综合仿真工况

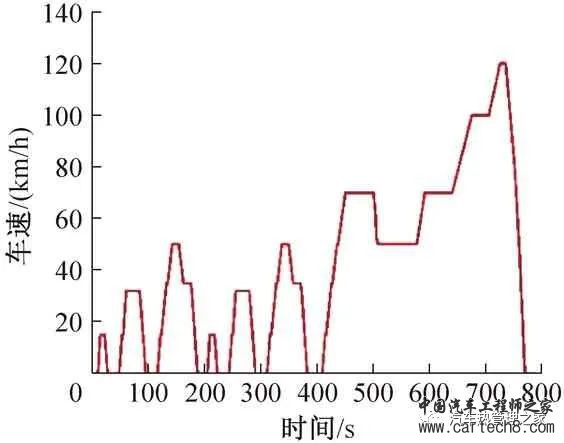

将乘员舱目标温度设置为24 ℃,氢燃料电池温度设置为70 ℃;夏季工况下环境温度分别设置为30、35、40 ℃,冬季工况下环境温度分别设置为-5、0、5 ℃,以确保该模拟结果的有效性。将仿真时间设置为一个NEDC工况时间,总运行时长为800 s(图4),步长为1 s。

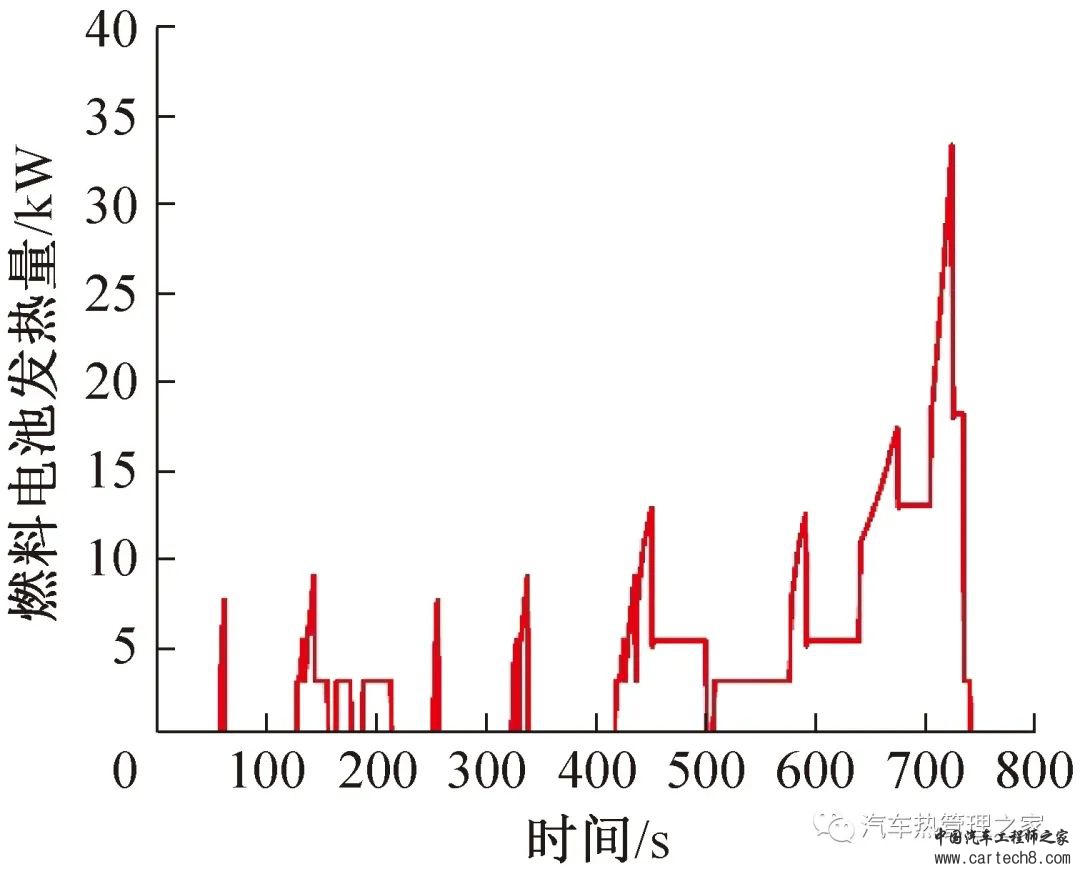

图4 NEDC工况车速Fig.4 Speed under NEDC condition对于燃料电池,其产生的能量主要供应以下几个部分:1)为汽车的运行提供动力,为动力电池供电,克服汽车运行时的滚动阻力和风阻;2)为热泵模块中压缩机和各部分中的泵供能,为压缩机供能以起到制热或制冷效果,为泵供能以维持制冷剂的正常流动;3)为电控制模块供能,该部分主要包括车辆的电子控制系统,考虑到其相对于其他部分所需能量较少,出于简化计算考虑,将该部分能量消耗忽略不计;4)以热量形式被制冷剂即水乙二醇溶液吸收,或以空气形式排出。进行分析时,出于简化计算考虑,将车辆电控系统的能耗忽略,认为泵和压缩机在工作时转速一定,功率为定值,因此只需对燃料电池产热进行动态分析。在该工况下,氢燃料电池的发热量如图5所示,为简化模型,认为该发热量不随外界环境因素变化。

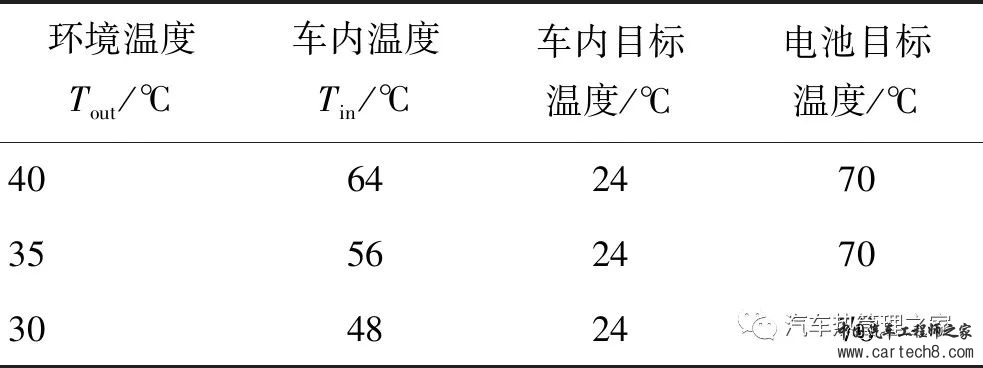

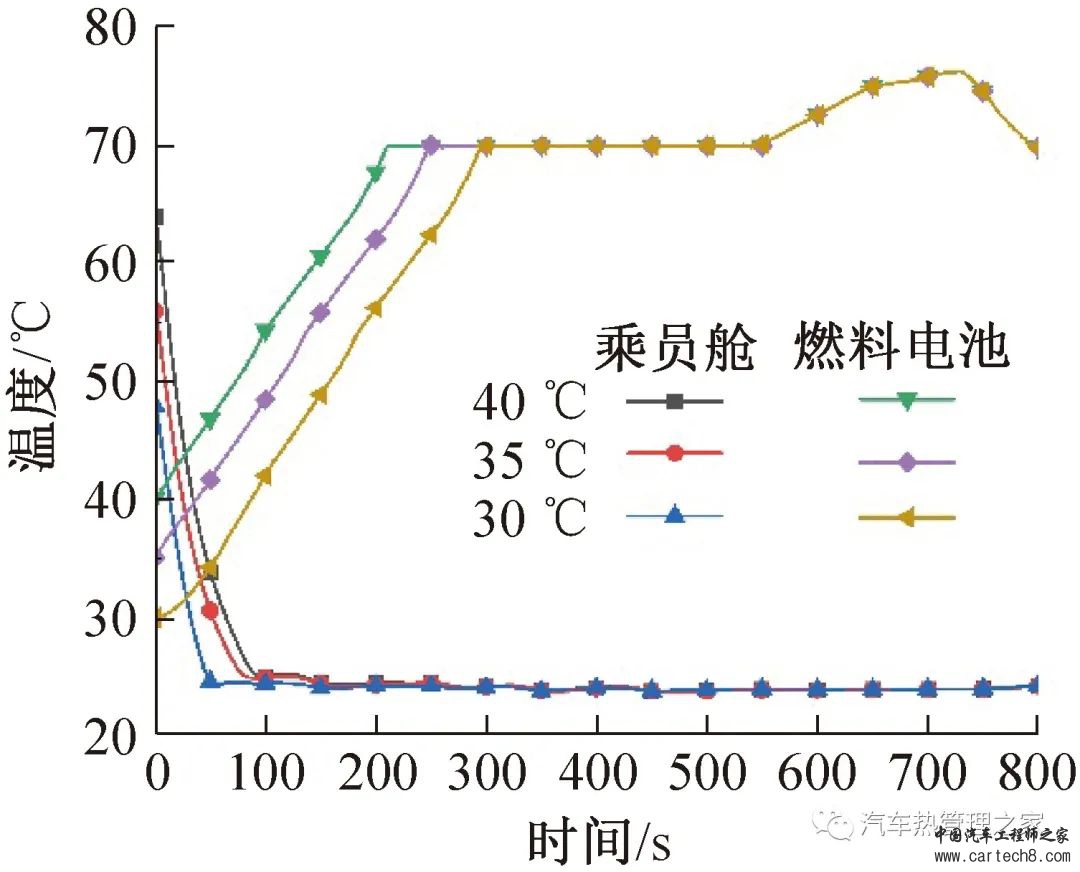

图5 燃料电池发热量Fig.5 Fuel cell calorific value3.1.1 夏季工况在夏季工况下,起步阶段乘员舱温度较高,需要CO2热泵对其进行制冷。在40、35、30 ℃的环境温度下,考虑到夏季太阳辐射较强,在车辆长时间停放于室外条件下,车内空气温度较高,通过经验公式计算车内温度:Tin=kTout(7)式中:Tin为车内温度,℃;Tout为环境温度,℃;k为修正系数,根据有关文献,取值为1.6。根据计算,乘员舱内部温度分别达到64、56、48 ℃。夏季3个工况下,整车相关初始参数对照如表3所示。表3 夏季不同工况初始参数Tab.3 Initial parameters under different conditions in summer

夏季工况下乘员舱温度变化如图6所示。由图6可知,对乘员舱制冷50~80 s后,可将温度稳定在24 ℃。初始环境温度越高,乘员舱热管理需求越大,制冷所需时间越长。但即使在外界环境温度为40 ℃的炎热条件下,仍可在100 s内将车内温度降至目标温度。可以认为,在大部分夏季条件下,该系统均可使车内温度迅速控制至适宜的车内温度,且车内温度波动幅度较小。

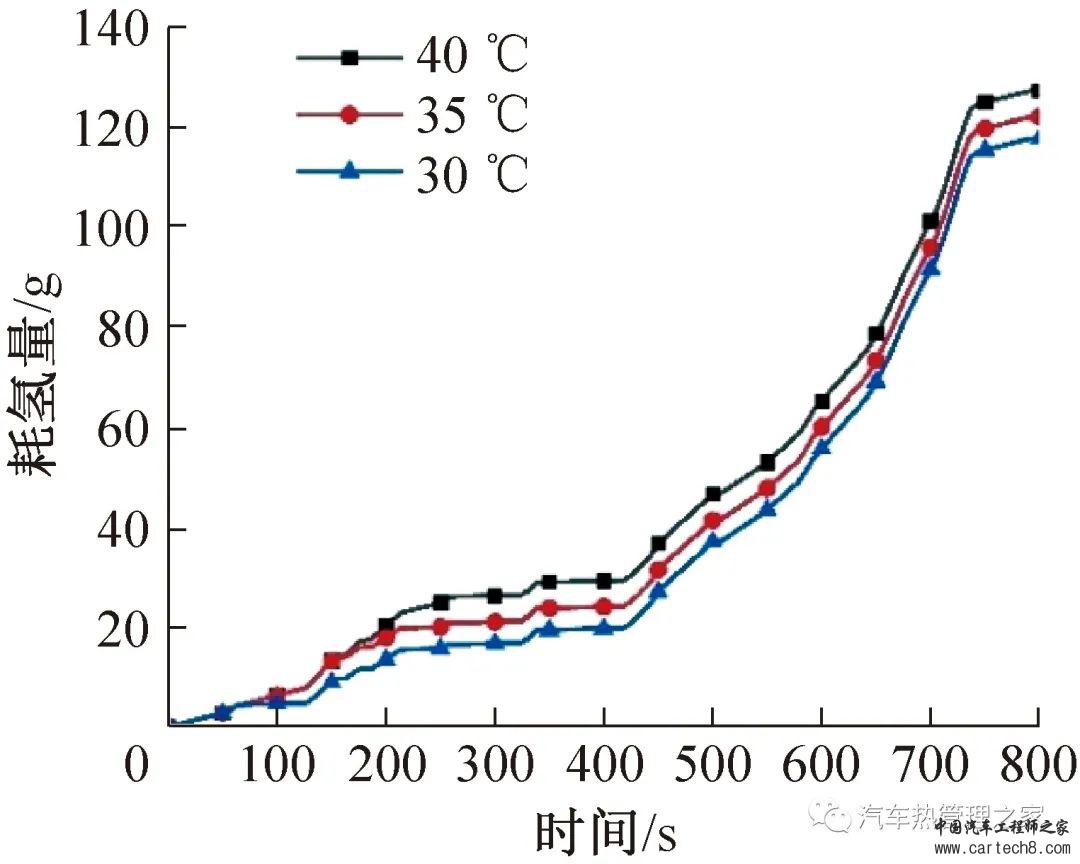

图6 夏季工况下乘员舱及燃料电池温度Fig.6 Cabin and fuel cell temperature under summer conditions由于氢燃料电池理想工作温度较高,一般其正常运行适宜温度应控制在60~80 ℃,因此在夏季工况下仍需对其进行一定的预热处理。假定电池初始温度与环境温度相同,即分别对应40、35、30 ℃,模拟结果如图6所示。经分析,夏季工况下电池达到目标温度所需平均时间约为250 s,且初始环境温度越高,达到目标温度时间越短。在约730 s时温度有相对较大波动,原因为该时间车辆迅速加速至120 km/h,此时对应的车速最大,导致整体能耗上升,使燃料电池发热量较大。在该状态下最高温度仍低于80 ℃,处于燃料电池的适宜工作温度区间,且燃料电池能够在热管理系统的控制下持续工作在理想温度区间,在车辆转为匀速运行后迅速降温至70 ℃。图7所示为夏季工况下氢燃料电池的耗氢量随时间的变化。在40、35、30 ℃下,耗氢量分别为126.8、121.6、117.3 g。由此可知,耗氢量随环境温度的升高而增加,因为环境温度越高,乘员舱所需制冷量越大。

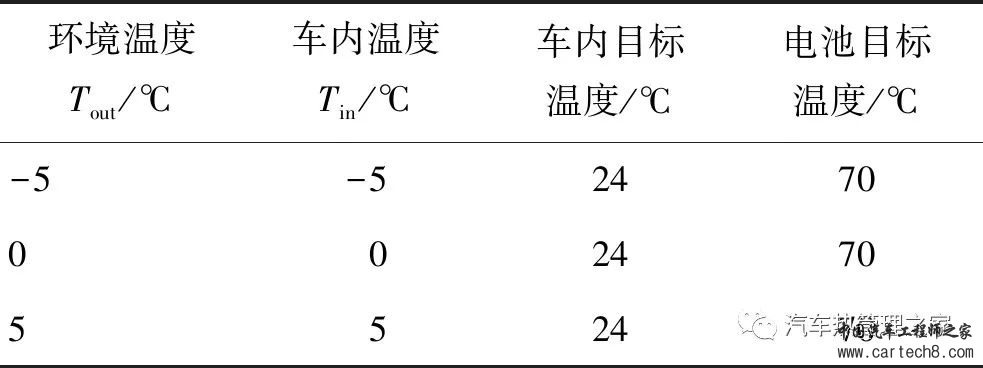

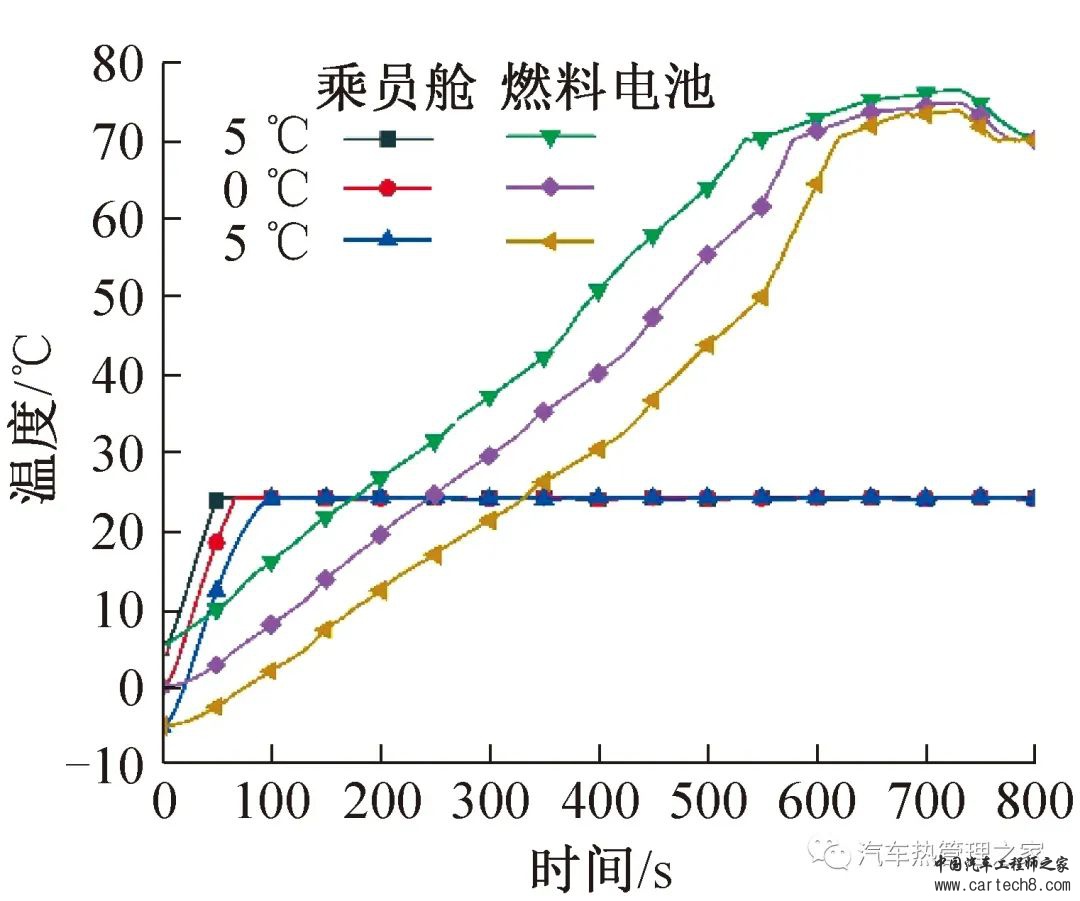

图7 夏季工况下燃料电池耗氢量Fig.7 Hydrogen consumption of fuel cell under summer conditions3.1.2 冬季工况对于冬季工况,由于冬季太阳辐射较弱,相比于夏季,可以忽略长时间停放在室外对车辆内部温度的影响,认为车辆内外的温度相同。由此可得冬季车辆初始参数,如表4所示。表4 冬季不同工况初始参数Tab.4 Initial parameters under different conditions in winter

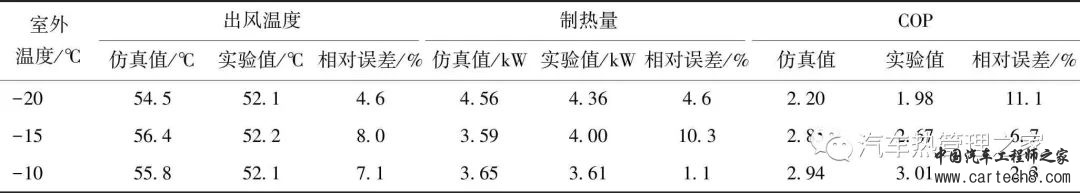

表5 CO2热泵台架实验与仿真结果对比Tab.5 Comparison of experiment and simulation results of CO2 heat pump

在冬季工况下,初始阶段乘员舱温度较低,为保证乘员舱舒适性,在电池安全运行的前提下,优先对乘员舱进行制热。模拟运行所得温度变化如图8所示,CO2热泵可迅速对乘员舱进行制热,在运行的3种工况下,均能够在100 s内将乘员舱制热至24 ℃,并能够保持温度稳定。分析可知,初始环境温度越低,乘员舱热管理需求越大,制热所需时间越长,但均可保证其在较短时间内达到目标温度。并且随着车速的变化,车内温度并不会出现明显波动。

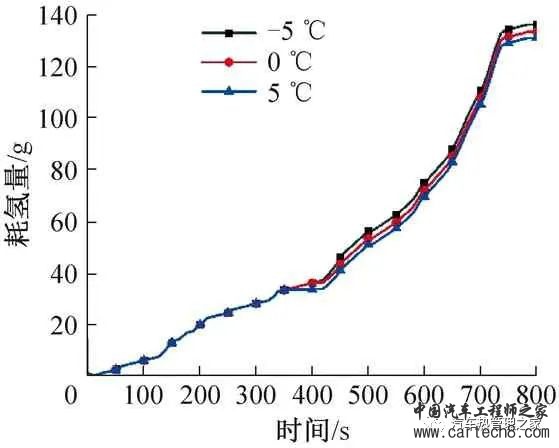

图8 冬季工况下乘员舱及燃料电池温度Fig.8 Cabin and fuel cell temperature under summer conditions考虑到冬季工况下燃料电池的初始温度极低,电池的预热至关重要。环境温度越低,所需预热时间越长。冬季工况下燃料电池的温度变化如图8所示。在环境温度为0 ℃的情况下,需要约600 s使电池达到理想温度。温度曲线斜率逐渐增加的原因是随着车辆开始运行,燃料电池也会开始产生热量,此时配合CO2热泵产生的热量会加速电池的预热。相关文献指出,目前燃料电池汽车完全预热至最佳工作温度时间约为4 800 s。相比之下,本文设计的热管理系统相比于传统的预热方式具有显著优势,可以极大地减少预热时间,提高效率。当电池温度达到设定温度时,由图8可知,电池温度能够较好地稳定在适宜工作温度区间,由于燃料电池的功率与夏季运行工况相同,所以在温度达到设定温度后,其曲线变化趋势也与夏季工况相似,且均能使氢燃料电池的温度稳定在合理运行区间。图9所示为冬季工况下燃料电池耗氢量,分析图像可知,冬季工况下燃料电池的耗氢量比夏季工况更高,约为136.5 g。

图9 冬季工况下燃料电池耗氢量Fig.9 Hydrogen consumption of fuel cell under winter conditions这是由于冬季工况环境温度低,需要对电池进行长时间的预热,这需要耗费更多能量,且车舱与外界的平均温差更大,散热量更大,使车辆的热管理需求增加,进而导致出现更大的耗氢量。3.2 热管理系统与传统PTC加热方式对比

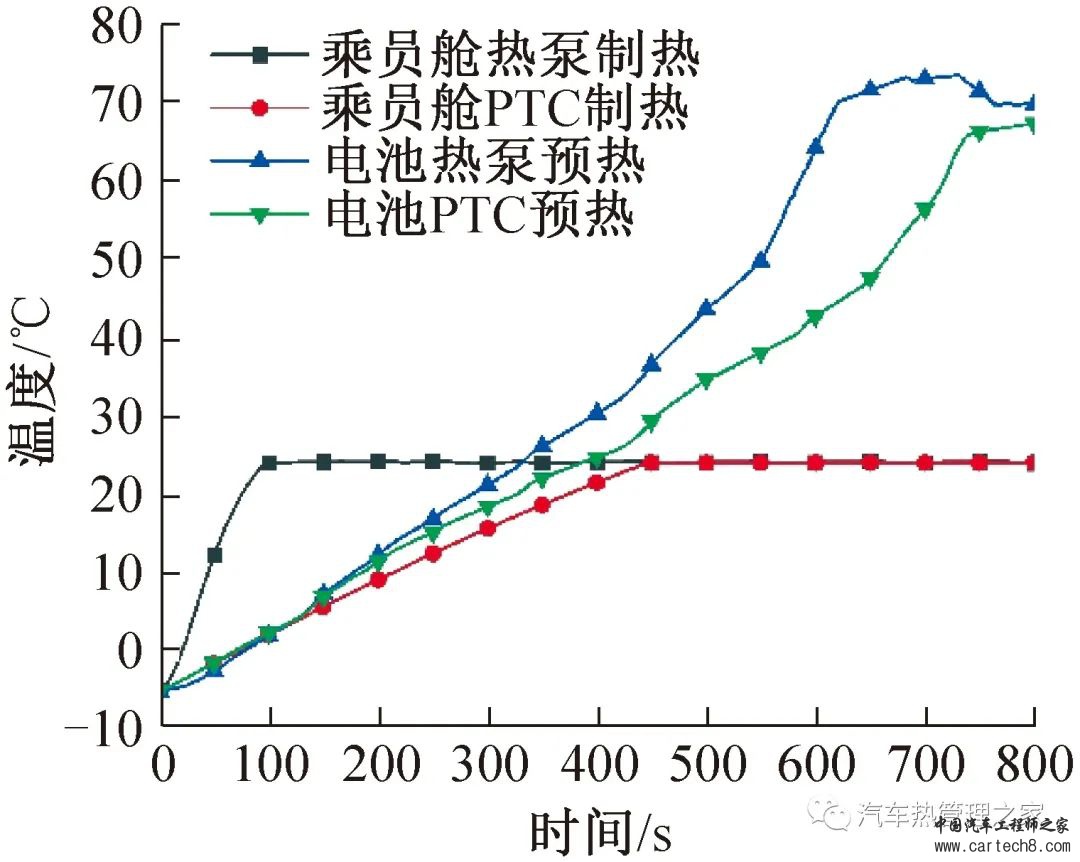

传统新能源汽车在低温条件下多采用PTC对乘员舱进行制热,且在对电池预热时也采用PTC进行加热,效率较低。本系统以热泵空调为核心,在严寒工况下同时对乘员舱与燃料电池进行加热,进行一体化热管理。CO2热泵与传统PTC对乘员舱制热及对燃料电池预热的对比如图10所示。

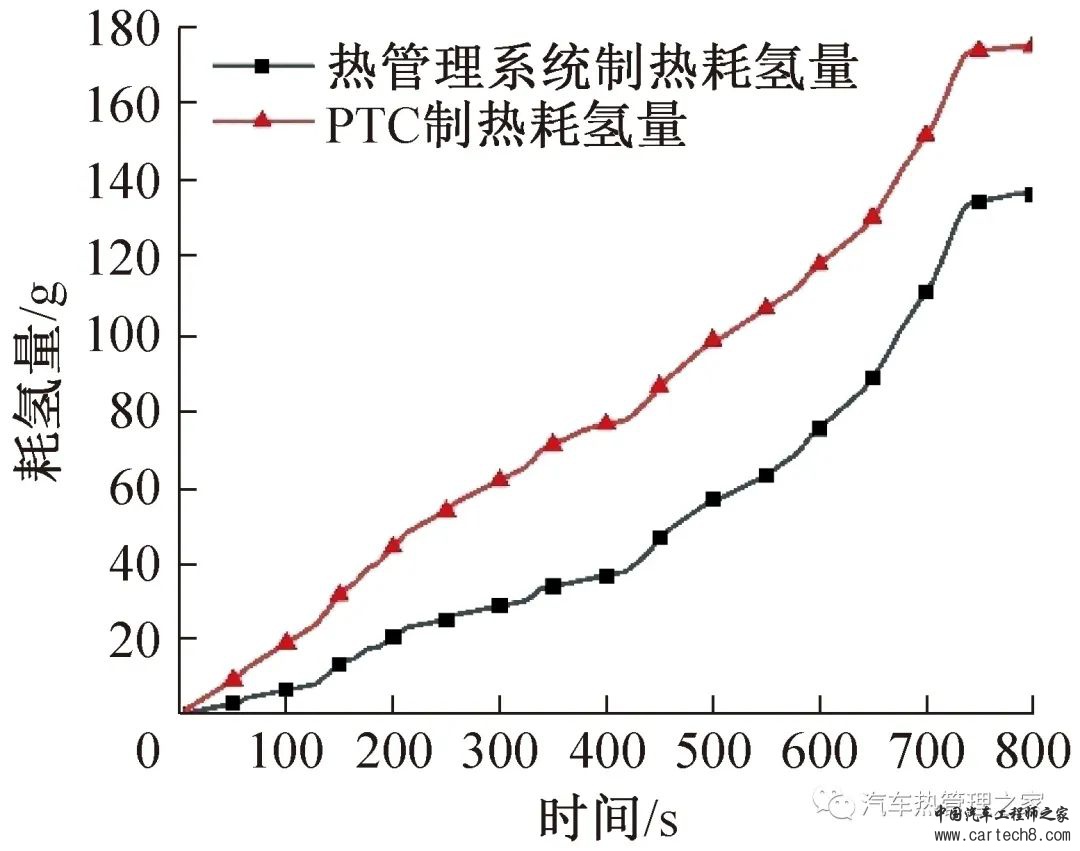

图10 热管理系统与PTC对乘员舱制热及对电池预热效果对比Fig.10 Comparison of cabin heating effectand battery prehea-ting effect between thermal management system and PTC以冬季环境温度-5 ℃为例,通过CO2热泵,可快速将乘员舱温度制热至理想温度,相比于仅用PTC进行制热的方式,节省了约300 s的时间,保证乘员舱在严寒环境下的舒适性。此外,CO2热泵对电池预热时间可以比PTC预热减少约200 s,说明该热管理系统加热效率更高,可大幅加快电池达到最佳工作温度的速度。使用热泵制热与使用PTC制热的综合氢耗量对比如图11所示。由图11可知,在PTC加热工况下,温度达到燃料电池目标温度时,电池部分停止加热,开始散热,乘员舱继续加热,此时对应时间约为730 s。

图11 热管理系统与PTC制热耗氢量对比Fig.11 Comparison of hydrogen consumption during heating between thermal management system and PTC对比此时两者耗氢量可知,其差值约为45 g,即使用CO2热泵制热比只使用PTC加热,在相同目标温度的情况下,PTC多消耗的燃料可达30%以上。这也证明通过使用基于CO2热泵的热管理系统可以极大减少氢燃料电池汽车在冬季的能耗,证明了本文设计的热管理系统的可行性和优越性。3.3 热管理系统仿真结果与台架实验对比

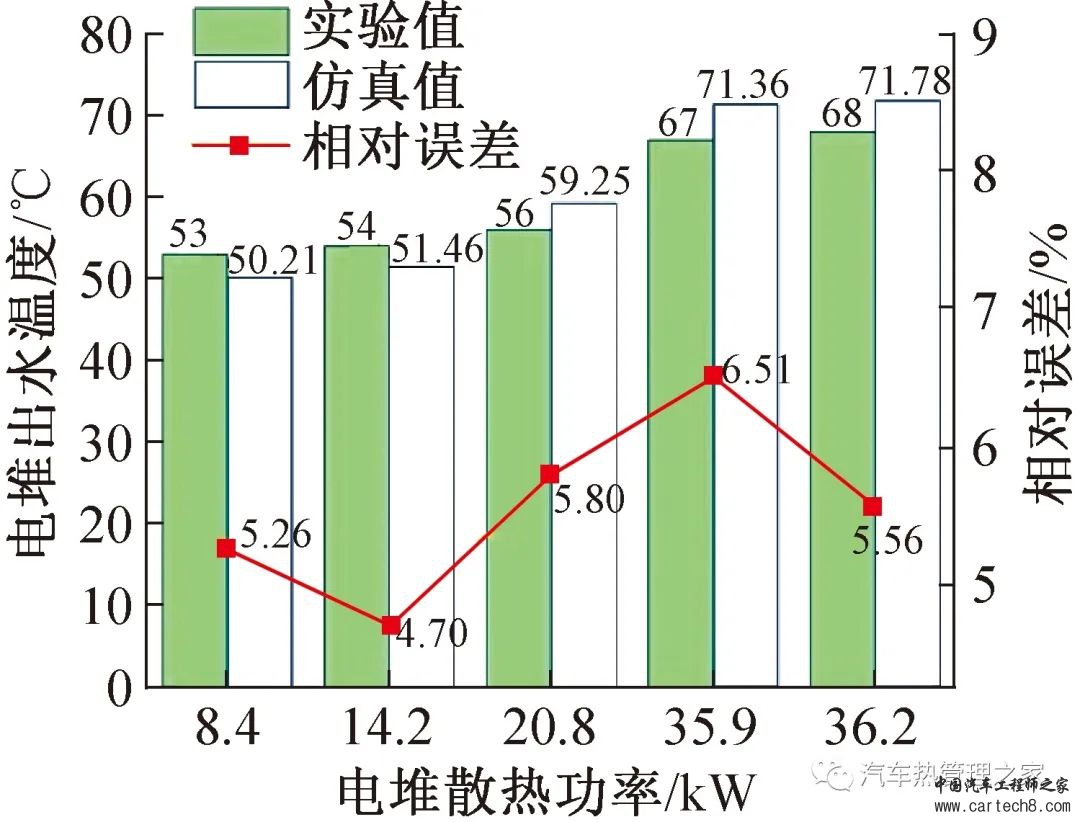

为验证本系统的合理性,将热管理系统中的CO2热泵模组与武悦等在台架实验中得到的数据进行对比,将系统各项参数设置为与台架实验相同,分别在与台架实验外部环境相同的温度下进行仿真,得到结果如表4所示。由于仿真与台架实验采用的设备存在一定的差异,两者结果之间存在一定的误差,但误差基本控制在10%以内,证明CO2热泵可以满足实际运作中的各项需求。同理,将燃料电池模组与朱高辉等进行的台架实验的结果进行对比,在电堆不同的输出功率下,将仿真得到的电堆出水温度与台架实验结果进行对比,结果如图12所示。

图12 电堆温度仿真结果与台架实验对比结果Fig.12 Comparison of stack temperature simulation results and experiment results根据对比结果,本系统燃料电池模组仿真结果与台架实验得到的实验数据的相对误差均在10%以内,进一步证明了仿真结果的有效性。4 结论

本文针对氢燃料电池汽车,应用CO2热泵设计了一套热管理系统,并对其进行了模拟仿真,得到如下结论:1)以氢燃料电池汽车为研究对象,运用专业工程建模软件AMESim,搭建了一套将动力控制模块、CO2热泵模块、燃料电池预热与冷却模块、乘员舱模块一体化的热管理系统,通过设计控制逻辑,合理的调配整车热量,实现了热量的再利用及冷量的多级利用。2)以NEDC工况为运行工况进行模拟仿真,通过模拟夏季和冬季环境,获取并分析了燃料电池温度、乘员舱温度和氢气消耗量等变量的变化,验证了该热管理系统的可靠性,并说明该系统具有高效节能的特点。3)通过对比严寒条件下所设计热管理系统与传统PTC加热方式,发现该热管理系统可极大减少能耗,对于提高氢燃料电池汽车整车运行效率具有极大推动作用。4)热管理系统以CO2作为主要工质,实现了对传统工质的替代,对于淘汰传统氟利昂制冷剂,防止臭氧层破坏和温室效应具有重要意义。

作者:闫昱州 张仕珩 宋昱龙

|

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )