|

|

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

摘要:随着中国汽车工业经历了 70 年的发展,恰巧又遇到新能源汽车进入快速发展的阶段,无论是传统的车企还是新势力们都在不断提升自己产品的竞争力,缩短开发周期,快速响应市场,推出新产品占领市场是当下汽车市场的现状。在这样特殊环境下,对传统的制动系统开发提出新要求,以平台化进行摩擦材料配方选型,不仅可以缩短开发周期,还可以规避开发风险。针对摩擦材料选型的规范是通过对不同配方进行各维度的测试,根据测试值对每个维度进行打分,再根据各维度的权重乘以分值相加后得到每个配方总的得分值,根据总的得分值再结合整车特别关注的性能,经过评审后确定选择的摩擦材料配方。

1 当前摩擦材料开发的现状,以及摩擦材料选型的重要性

随着中国汽车工业经历了 70 年的发展,恰巧又遇到新能源汽车进入快速发展的阶段,中国汽车出现百舸争流的现象,无论是传统的车企还是新势力们都在不断提升自己产品的竞争力,同时为了适应新时代的发展不断推出新品牌,为了能抓住机遇,尽早占领市场先机,各家整车开发周期都在不断的压缩,从过去的 36 个月压缩到 24 个月,甚至有的车型被压缩到 12个月。在这么短的时间内,如何开发出符合这个时代的产品。

以前经常遇到车型在 PV 验证过程中出现各种各样的问题,尤其是制动系统在开发过程中总是出现制动噪音、异响、抖动或偏磨等问题,给我们正常的开发带来很大的困扰,更有严重的问题是不能在现有的配方上很好的优化,而需要重新匹配新的摩擦材料配方,导致验证不充分,匆忙上市,最后在售后市场又爆发出新的问题。这一些列的问题值得我们去思考,在开发过程中如何规避问题,顺利完成开发,交付给市场欢迎的产品。

在新能源的冲击下,当下中国各家车企正处于新的发展十字路口,谁能最后活下去,需要一个好产品是毋庸置疑,同时也意识到快速响应市场占领先机的重要性。对于制动系统开发提出新的挑战,因为制动系统开发的重点是对摩擦材料所关联的制动性能的开发验证,所以在开发过程中以平台化为需求做好摩擦材料的选型是适应当下车型开发的重点工作,接下来重点介绍如何做好摩擦材料的选型流程和规范。

2 摩擦材料的组成和特性

首先我们简单介绍下摩擦片总成组成和摩擦材料配方信息以及主要特性。

摩擦片总成主要有摩擦材料、底料、粘合剂、钢背、消音片和磨损指示剂等组成,如下图(1)所示。其中摩擦材料主要有填充材料、调整材料、润滑材料、结合剂和保强剂等类型材料。

1)填充材料是有机材料和无机材料,主要成分是腰果壳油(Cashew dust)、橡胶粉(Rubber dust)、BaSO4,CaCO3, Ca(OH)2等,主要作用保持摩擦材料的形状及初期摩擦稳定性。

2)调整材料是金属氧化物,碳化物,主要成分是Al2O3, MgO, SiC 等,主要作用是硬质微粒物质的研磨功能。

3)润滑材料是各种石墨和金属硫化物,主要成分是人造/天然石墨、MoS2, WS2, SnS, SnS2, Sb2S3 等,主要作用是保护制动盘和减小磨损。

4)结合料是热硬化性树脂,主要成分是酚醛树脂及变性树脂等,主要作用是摩擦材料的结合。

5)保强料是金属纤维、有机纤维、无机纤维组成,主要成分是铁, 铜(Copper), 黄铜(Brass)、芳纶(Kevlar)纤维、陶瓷(Ceramic)等,主要作用对摩擦材料的保强。

图 1 摩擦片总成爆炸图

3 摩擦材料的分类

根据摩擦材料原材料的不同,通常把摩擦材料分为半金属配方、低金属配方、NAO 配方和陶瓷配方等常用配方,当前乘用车市场主要应用 NAO 配方和低金属配方。

1)半金属配方主要是采用粗糙的钢丝绒作为加固纤维和重要的混合物。他的特点是寿命长,成本低,制动噪音较差和容易发生制动抖动问题,摩擦系数偏低,对制动盘攻击性偏大。

2)低金属配方:从外观上低金属配方与半金属配方的表面比较相似,低金属配方用的是较细的纤维和微粒,他比半金属配方的金属含量要低。他的特点是寿命低、摩擦系数偏高、制动噪音较差和严重的粉尘,对温度和速度不敏感,AMS 和热稳定性好。

3 ) NAO 配方:NAO 配方是无石棉有机材料(Non-Asbestos Organic),少铜或无铜的配方是未来使用的趋势。他的主要特点是寿命长,摩擦系数较低,对盘攻击小,粉尘少,制动 NVH 表现较好,高温和高负荷特性略差。

4)陶瓷配方:主要材料是一定比例的陶瓷组分或具有陶瓷性能的氧化物且整体表现出部分陶瓷性能的摩擦材料。一般由陶瓷纤维、不含铁的填料物质、粘接剂和少量的金属组成,是一种新品种摩擦材料。目前,国内外关于陶瓷摩擦学的研究主要集中在 SiC,Si3N4,Al2O3,BN 及 ZrO2等少数几种陶瓷材料上。他的主要特点是良好的摩擦系数,耐磨性,无落灰,不腐蚀轮毂,耐高温和耐腐蚀性,较高的强度,较好的 NVH表现。

4 制动系统对摩擦材料的要求

制动的工作原理是当踩下制动踏板后,制动系统液压压力增加,此液压通过活塞对摩擦片和制动盘起到夹紧的作用,液压压力越大摩擦片和制动盘的摩擦力就越大,利用摩擦片与制动盘的摩擦,将车辆的动能转换成摩擦后的热能,使车辆停止。具备良好的制动系统必须能提供稳定、可靠、可控制的制动力,因此整车制动系统对摩擦材料的技术要求如下:

1)具有良好的机械强度和物理性能。因为摩擦材料在制动过程中,与制动盘产生摩擦,不仅要摩擦材料承受很高温度,同时承受一定的压力和剪切力,因此要求摩擦材料自身必须具有足够的机械强度,以保证在加工或使用过程中不出现破损与碎裂。

2)合适而稳定的摩擦系数。摩擦系数是评价摩擦材料最重要的性能指标,直接关系到制动性能的好坏。它不是一个常数,而是受制动盘温度、系统压力、车辆速度或盘片表面状态及周围介质因素等影响而发生变化的一个数。因此,我们需要的摩擦材料应该具备在温度、压力和速度的变化时,摩擦系数在一定可控的范围内,此可控的范围不影响制动性能和驾驶员的感知。

3)热衰退的稳定性。摩擦材料在制动时会产生瞬时的高温,尤其在高速行驶、紧急制动或长下坡道路,制动盘温度上升到 650℃以上。虽然在高温状态下,摩擦材料的摩擦系数会下降,称为热衰退性,但是为了追求在高温下的制动安全性,摩擦系数的下降需要控制在一定的范围,保持其稳定性和制动安全性。

4)优越的 NVH 表现。当下汽车已经不是代步的工具,被定义为移动的空间,人们对车辆的要求越来越高,因此,在满足安全的基本前提下,舒适性越来越成为人们购车的首选,作为制动系统舒适性重要指标的制动 NVH 主要取决于摩擦材料的表现。整车体现在Creep groan、Stop groan、Dynamic groan、Steeringgroan、Release groan、Moan、Squeal 等方面,DTV和 BTV 也是影响整车舒适性的重要指标。虽然以上提到的指标影响因素很多,但是与摩擦材料形成强关联,故整车制动系统需要匹配一个优越的 NVH 表现的摩擦材料。

5)良好的耐磨性。摩擦材料的耐磨性直接影响其使用寿命,也是衡量摩擦材料耐用程度的重要技术指标。摩擦材料在工作过程中的磨损,主要是由摩擦材料与制动盘摩擦造成的。工作温度是影响磨损量的重要因素,当工作温度达到有机粘结剂的热分解温度范围时,有机粘结剂如橡胶、树脂产生分解、碳化和失重现象,随温度升高,这种现象加剧,粘结作用下降,磨损量急剧增大,称之为“热磨损”。所以使用寿命也是普遍关注的产品指标,通常摩擦材料需要保证 4万公里的使用寿命。

6)减少对偶件的磨损。摩擦材料与对偶件制动盘产生摩擦才能产生制动力,在摩擦过程中,对偶件之间相互产生磨损,但是对于摩擦材料来说,不仅要保证自身尽量小的磨损外,也要尽量减少对制动盘的磨损,也就是应该使对偶件的使用寿命相对的较长,这才充分显示出具有良好的摩擦性能的特性。同时在制动过程中不应将对偶件制动盘的表面磨成较重的擦伤、划痕、沟槽等过渡磨损情况。

7)无锈粘接,车辆在长时间驻车停放过程中,制动盘发生化学锈蚀,锈迹会沿着摩擦材料表面孔隙生长,导致制动盘和摩擦材料难以脱开或脱开后摩擦材料的材料粘附在制动盘表面。此问题易发生在温度、湿度都比较高的夏季或者是经历过雨淋、涉水、洗车、沾污化学试剂等各种复杂工况。发生锈粘较轻的会听到脱开声音,锈粘较严重的会把摩擦材料粘附在制动盘上,甚至无法移动车辆的程度,所以严重的锈粘接现象是不被允许存在的。

8)较轻的刹车粉尘。刹车粉尘通常也叫做轮灰,在制动过程中,摩擦材料和制动盘不断的产生摩擦,摩擦会产生一定的热量,加剧了摩擦材料不断地磨损,形成了大量的粉尘。一般 NAO 材料粉尘较低,基本可以接受,低金属材料粉尘较高,需要确认后使用。

5 摩擦材料选型流程

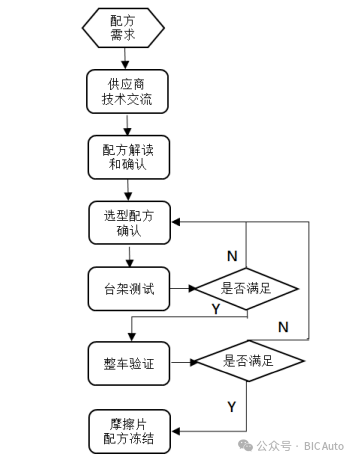

根据以上整车制动系统对摩擦材料的要求,以乘用车盘式制动器为例,对摩擦材料总结为 10 个重点维度要求,具体是 Moan 噪音、Groan 噪音、Squeal 噪音、效能、AMS、DTV、BTV、锈粘接、磨损和 MPU。这些维度如何从目标提出到方案确认,需要经过严格的筛选和验证来保证,因此,需要遵循摩擦材料选型开发流程,详细的摩擦材料选型开发流程如图(2)所示。

图 2 摩擦材料选型开发流程

1)配方需求和信息输入:主机厂根据整车参数对制动系统计算后,输入给供应商制动系统参数要求,包括摩擦材料要求和车型重点关注的性能指标。摩擦材料类型一般根据车型舒适型还是性能型选定,如果是国内开发主打舒适性,一般选择 NAO 配方,如果主打性能型,尤其出口欧盟市场,一般选择低金属配方。

2)选型配方的确认:供应商根据客户的需求,再结合整车参数,推荐 2 种配方。供应商对每个配方进行解读,包括①各配方家族的发展历史,②各配方的优缺点展示,③各配方的重要物理特性解读,④各配方各维度性能解读,⑤各配方应用车型的展示。双方对一些重要物理特性和性能进行台架和整车确认后,总结供应商提供的信息和台架、整车确认的信息,最后确定参与选型的配方。

3)样件制作:样件制作提出 2 点要求,①样件一般采用小样制作,为了保证样件与批量的一致性,需要样件制作的工艺采用批量生产的工艺;②在样件生产中需要同时提供重点工艺的参数,包括成型温度、压力以及加压和排气的时间,热处理的压力、温度和保温时间。目的是为了保证在选型阶段的摩擦材料性能与量产后的性能保持一致性。

4)台架和整车测试:按项目开发的需求和计划,双方根据摩擦材料的试验标准和测试规范完成台架测试和整车验证,如果验证过程中触发了否定项,需要供应商重新推荐合格的配方,再进行台架和整车验证,直到按摩擦材料的选型规范的要求能选择出满足要求的配方,此时摩擦材料配方冻结。

6 摩擦材料的选型规范内容

以上是对摩擦材料选型开发流程的简单介绍,其中台架测试和整车验证以及如何判断一个配方是否满足要求,需要按选型规范开展工作。根据摩擦材料的选型规范具体要求:需要供应商和主机厂各自完成的试验内容以及判断规则介绍如下:

1)完成前、后摩擦材料的物理性能测试:供应商按双方确定的测试方法或标准以及测试数量,对前、后摩擦材料进行重要的物理性能进行测试,包括密度、孔隙率、PH 值、剪切强度(常温)、剪切强度(高温)、热膨胀、热传导、压缩率(常温)、压缩率(高温)、硬度、底料均匀度和固有频率,根据需求或供应商的资源情况有些项是可选项。把不同配方的测试结果记录在表 1 前、后摩擦材料选型物性台架验证中。

表 1 前、后摩擦材料选型物性台架验证

2)完成前、后摩擦材料台架性能测试:供应商按双方确定的测试方法或标准以及测试数量,对前、后摩擦材料进行重要的台架性能进行测试,包括效能、Squeal 噪音、On brake DTV、Off brake DTV、BTV(DTV=6um)、台架 AMS、高温 MPU、Wear 和锈粘接,根据需求或供应商的资源情况有些项是可选项。把不同配方的测试结果记录在表 2 前、后摩擦材料选型台架性能验证中。

表 2 前、后摩擦材料选型台架性能验证

3)完成前、后摩擦材料整车验证:主机厂按企业标准或测试方法以及测试数量,对前、后摩擦材料进行重要的整车性能验证,包括制动踏板感、制动距离、Creep groan、Steering groan、Stop groan、Dynamicgroan、Release groan、Moan 噪音、Brush 噪音、制动抖动、整车 AMS 和整车 MPU, 根据制动系统需求或资源情况有些项是可选项。受天气影响的试验项目需记录试验时的温度、湿度等天气情况,并选择相近的外界环境进行不同摩擦材料配方的对比试验。把不同配方的测试结果记录在表 3 前、后摩擦材料选型整车性能验证中。

表 3 前、后摩擦材料选型整车性能验证

4)确定各维度打分规则:如何对摩擦材料各维度的测试的结果判断好坏,不能仅仅用合格和不合格来判断,应该根据客户的需求转换为工程数值要求,再结合制动系统的设计需求,对台架和整车测试的各维度以 10 分制进行打分,最高分为 10 分,最低分为 1分,用于计算摩擦材料各维度评分规则的基准。详见表 4 前、后摩擦材料台架试验评分基准表和表 5 前、后摩擦材料整车验证评分基准表。

表 4 前、后摩擦材料台架试验评分基准表

表 5 前、后摩擦材料整车验证评分基准表

5)权重和总评分:因每个车型的定位不同,以及基础制动系统的设计参数差异,所以对摩擦材料配方的性能需求存在差异。例如:如果基础制动器设计偏小,为了保障制动安全性,则需要一个相对摩擦系数偏高的配方,反之则相反。根据整车的需求和基础制动系统的设计需要,结合客户的关注度,对每个摩擦材料的各维度的权重进行确认。如表 6 和表 7 所示,各维度的权重总和按 100%计算,可选项除外。每个摩擦材料配方各维度试验结果根据表格 4 和表格 5 的评分基准表进行打分。并记录在表 6 和表 7 中,最后对每个摩擦材料各维度的分值乘上各自维度的权重后,再求和即为此摩擦材料的总得分。并根据总得分对参与选型的摩擦材料配方从高分到低分排序。详细记录如表 6 前、后摩擦材料台架测试评分表和表 7 前、后摩擦材料整车验证评分表。摩擦材料总得分计算公式如下:

总得分 = ∑各试验得分 × 权重

表 6 前、后摩擦材料台架测试评分表

表 7 前、后摩擦材料整车验证评分表

完成摩擦材料各配方的台架和整车试验后,依据各摩擦材料总的评分值进行排序,原则上采用分值最高的配方,但是前期条件是此配方未触发否定项或满足项目特别关注的性能需求。如项目特别关注制动性能或制动 NVH,则可以根据实际需求对重点关注项的权重进行调节,以适应整车开发的需求。参与选型的摩擦材料经过以上分析后,经过评审选定合适的摩擦材料配方。

摩擦材料配方选型在制动系统开发中非常重要的环节,因为整车对制动系统的维度要求非常多,有的维度之间存在此消彼长相互矛盾的情况,所以在制动系统开发时需要经过严格的摩擦材料配方的选型,避免为了过渡追求某一性能而忽略其他性能,给整车开发带来风险。摩擦材料配方选型本质就是识别风险,解决问题,保障制动系统按整车的需求顺利开发。本文介绍的摩擦材料选型流程和规范已经应用到很多车型,对制动系统的开发有很大的帮助,希望通过本文的总结与共享,为同行内工程团队提供参考,在新车型制动系统的开发过程中提供帮助与支持。

来源:《中国科技期刊》

作者:徐自明、司凯中、庞士伟、高鸣晓、赵银森,吉利汽车研究院(宁波)有限公司 |

|

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )